在庫管理において適正在庫を維持することは重要です。

欠品は機会損失を招き、過剰在庫は在庫経費を増やし、資金繰りを悪化させます。

発注回数を増やせば増やすほど、1回当たりの発注数量を減らせます。

しかし、在庫数が減って保管管理費用は削減できますが、発注業務にかかる手間は増えてしまいます。

そこで、役立つのは経済的発注量(EOQ)の考え方です。

一方、EOQは理論的で実務的に使いづらいといわれています。そこで、実際の発注方法にEOQを適用する実用的な方法を合わせて解説します。

- 経済的発注量の計算方法

- 経済的発注量を適用するメリットとデメリット

- 実際の発注への経済的発注量を適用する方法

- 適正在庫に経済的発注量を活かす

在庫管理110番では、自社の適正在庫の決め方や維持する方法を解説するセミナーを実施中です。

目次

経済的発注量(EOQ)とは

経済的発注量(EOQ:Economic Order Quantityの略)とは、発注費用と在庫維持費用の合計がもっとも少なくなるような1回あたりの発注量のことです。

発注費用とは

発注費用は、発注業務にかかる時間や、通信費などの発注にかかる費用です。

一定の期間において、1回の発注量が増減した場合の発注費用は次のように変化します。

- 1回あたりの発注量が少なければ発注回数が増え、発注費用は増加する

- 1回あたりの発注量が多ければ発注回数は減り、発注費用は減少する

在庫維持費用とは

在庫維持費用は、在庫の保管にかかる費用のことです。

例えば、在庫を保管する倉庫賃貸料や電気代、倉庫作業員の人件費、保険料などの費用です。

また、在庫維持費用は在庫量に比例して、以下のように費用が増減します。

- 1回あたりの発注量が少なければ在庫量は減り、在庫維持費用は減少

- 1回あたりの発注量が多ければ在庫量は増え、在庫維持費用は増加

在庫維持費用の計算式は、「在庫単価×在庫維持費用率」です。

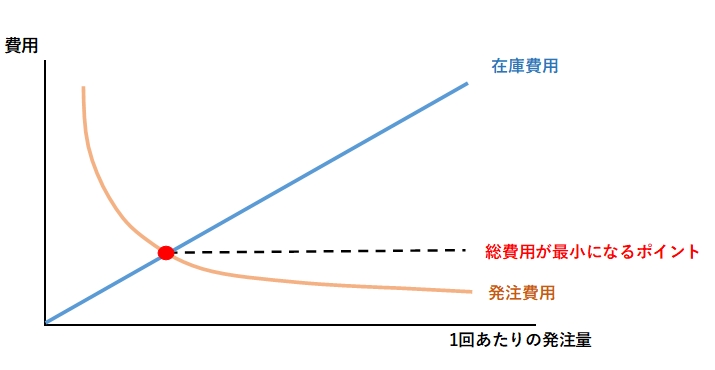

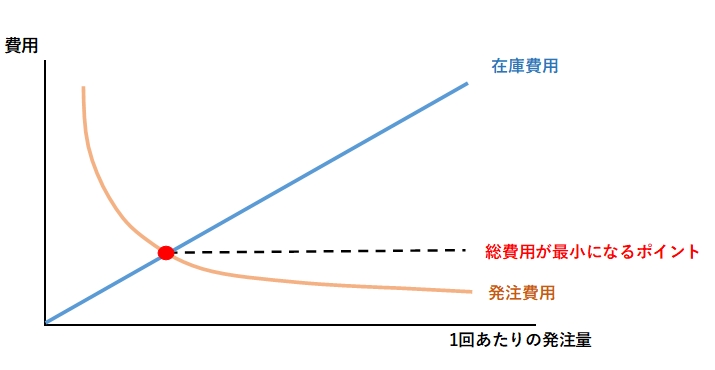

発注費用と在庫維持費用の発注量との関係

発注費用は発注数量と反比例の関係にあり、在庫維持費用は、発注量と比例する関係にあります。

- 1回あたりの発注量が増加すれば発注費用は減少し、在庫維持費用は増加する

- 1回あたりの発注量が減少すれば発注費用は増加し、在庫維持費用は減少する

グラフで書くと次のようになります。

つまり、発注費用のグラフと在庫費用のグラフの交点が、発注費用を削減しつつ、在庫費用を抑える発注数量(赤色のポイント)が経済的発注量(EOQ)になります。

横軸が発注量、縦軸が費用(発注費用+在庫維持費用)を表しています。

EOQで発注と保管費用を最小化できる

経済的発注量(EOQ)が分かれば、一定期間における総費用(発注費用+在庫維持費用)のコスト削減が行えます。

- 発注費用の削減(発注に関わる人件費、通信費、事務消耗品費など)

- 在庫管理費用の削減(倉庫・冷蔵庫・冷凍庫の電気代、外部委託した際の保管費用、入出庫費用、配送費用など)

発注費用や在庫維持費用のコスト削減を個別に行うことも大切ですが、EOQを理解し相互関係を把握しておけば、コストを最小化することができます。

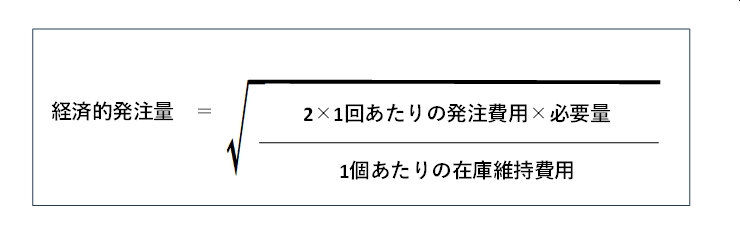

経済的発注量(EOQ)の計算方法とグラフを解説

経済的発注量(EOQ)を求めには決められた計算式があり、計算式だけでは理解しづらいのでグラフも使って解説します。

経済的発注量(EOQ)は次の式で計算できます。

経済的発注量の計算例

具体的な数字を入れて例題でいくつか解説します。

- 1回あたりの発注費用:100円

- 必要量:1,000個

- 1個あたりの在庫維持費用:20円

2×100円×1000個=200,000円

200,000円÷20円=10,000個

10,000個の平方根を計算すると、100個(経済的発注量)

この計算により1回あたりの発注量は、100個が適正であることがわかります。

1年間のデータを使って計算する場合

- 年間需要が1200個

- 1回の発注コストが500円

- 年間在庫維持費が1個あたり100円

この場合、EOQを計算すると√((2×1200×500)/100) = 49個となる。

この結果により、1年間の1回当たりの最適な発注量を49個なので、これを使って発注サイクルを決定します。

経済的発注量のメリットとデメリット

経済的発注量を採用するメリットとデメリットをそれぞれ解説します。

経済的発注量のメリット

コスト削減

EOQは、在庫管理費用と発注費用を最適化するので、総費用を最小化できます。

これによって、過剰在庫や頻繁な発注による発注作業の手間や関連費用を削減できるため、無駄なコストを削減できます。

在庫管理の効率化

EOQを計算すると最適な発注量が明確になるため、欠品や過剰在庫のリスクが減少します。

緊急対応や在庫の廃棄などを無くすことができるため、在庫管理が効率的になります。

簡単に発注できる

EOQは以下のデータさえあれば十分です。

- 需要量

- 1回あたりの発注費用

- 1個あたりの年間在庫費用

高価なシステムは不要で、エクセルさえあれば計算できます。

経済的発注量のデメリット

需要の変動に弱い

EOQは需要が安定していることを前提としています。需要変動が大きい場合は、適応が難しいです。

費用計算が難しい

EOQの計算には、

- 1回あたりの発注費用

- 1個あたりの在庫費用

が必須です。

しかし、商品ごとにしかも1回当たりの発注費用や在庫費用を計算するのは難しいです。

また、発注費用や在庫費用が変化する場合は、再計算が必要です。

発注条件に合わない可能性がある

実際の発注には、発注条件(発注リードタイム、発注ロット等)が存在します。

仮にEOQで発注数を決めたとしても発注条件によっては、合わない可能性もあります。

経済的発注量(EOQ)と発注方式の関係性

実務で経済的発注量(EOQ)を使用する場合は、発注方法も一緒に考慮しなければなりません。

EOQの弱点は、発注数を決める重要な要素である需要数とリードタイムを全く無視しているという点です。

代表的な4つの発注方法への経済的発注量の実用的な適用方法

EOQと発注方式との関係性について解説します。

発注方法は発注するタイミング(定期、不定期(都度)と、1回当たりの発注量(定量(決まっている)、不定量(都度決まっている))の組み合わせで4パターンあります。

- 定期・定量発注:決まった時期に決まった量の発注を行う方法

- 不定期・定量発注:必要な時期に決まった数量を発注する方法

- 定期・不定量発注:決まった時期に必要な数量の発注を行う方法

- 不定期・不定量発注:必要な時に必要な数量を発注する方法

発注方法について詳しく知りたい方は、下記の記事で分かりやすく詳細に解説しているので参考にしてください。

結論から言えば、EOQと相性の良い発注方法は、「定期・定量発注」または、「不定期・定量発注」です。

各発注方法とEOQの関係を具体的な数字で解説します。

条件は以下の通りです。

- 1か月間の発注数量:100個

- 1回当たりの発注費用:400円

- 商品単価:500円

- 1個当たりの在庫維持費用:400円

上記のデータを基にEOQを求めたものが次の計算です。

EOQ=√(2×1回の発注費用×発注した総数)÷1回あたりの在庫維持費用

- 2×400円×100個=80,000円

- 80,000円÷400円=200円

- EOQ=200円の平方根=14.14個

1回あたりの経済的発注量(EOQ)は約15個です。

定期・定量発注とEOQ

定期・定量発注とは、決まった時期に決まった数を発注する方法です。

今回、EOQは15個でした。

1か月間で100個使用するのであれば、発注回数は、

100÷15≒7

となり、1週間に2回ほど発注するのが妥当ということです。

まとめると次のようになります。

- 発注するタイング:1週間で2回くらい

- 1回当たりの発注量:15個

不定期・定量発注とEOQ

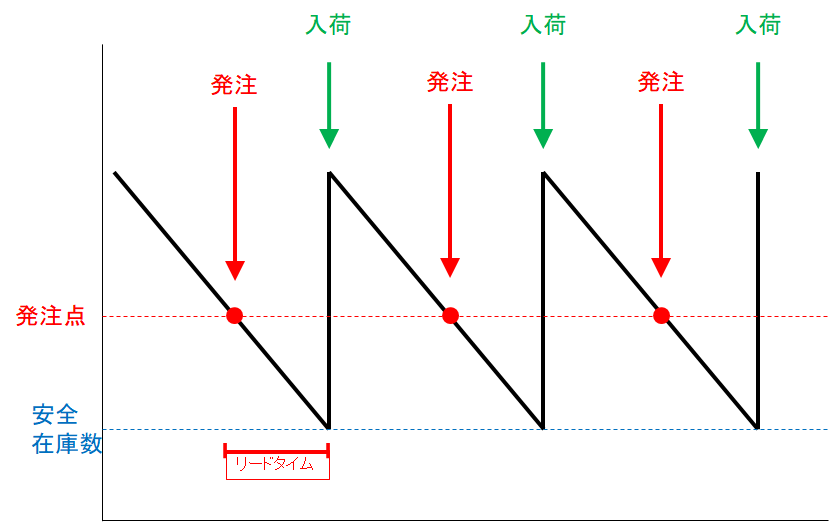

不定期定量発注とは、ある一定の数量を割り込んだ時に発注する方法です。

発注点発注方法が有名で、「発注点」を設定することが重要です。発注点の計算方法は次の通りです。

発注点=平均出庫数量×(発注リードタイム)+安全在庫数

不定期発注で重要なのは、「発注リードタイム」と1日当たりの平均出庫数量です。

今回、1か月間で100個ですから、平均出庫量約3.3個です。

仮に発注リードタイムが3日の場合、

発注点=3.3×3=9.9個です。

この時、1か月間発注回数は約10回です。

EOQが7個よりも多いので、1回当たりの発注数量を増やして調整します。

増やす量は、(1-7個÷10個)×100=30%

1回当たりの発注量を13~14個に設定すれば、1か月の発注回数はEOQと同じくらいになります。

このように、不定期定量発注の場合は、発注リードタイムを考慮したうえで、1回当たりの発注数量を決めましょう。

不定期・定量発注とEOQ

不定期・定量発注とは、発注するタイミングは決まっているが、発注するたびに発注数量を決める方法です。

基本的に、定期・定量発注と同じで、EOQが7回なので、

- 発注するタイミング:1週間で2回程度

- 1回当たりの発注量:15個くらいで構いません。

一般的に、「不定期・定量発注」を適用する商品や部品は、「需要数の変動が大きく、単価が比較的高いもの」に適用するケースが多いです。

EOQを計算すると発注頻度を増やさなければいけないといけない結果になります。

手作業では難しいので、システムを導入したほうが良いでしょう。

不定期・不定量発注とEOQ

不定期・不定量発注とは、発注するタイミングも発注する量もその都度決める方法です。

元々、在庫を最小限にすることを目的とした発注方法なので、EOQとはあまり相性がよくありません。

EOQを導入するための課題

EOQを在庫管理業務に導入するためには次のような課題をクリアする必要があります。

- 需要数の変動:需要変動がある場合は都度見直す必要がある

- コストの変動:在庫維持コスト、発注コストが変動する場合、都度見直す必要がある。

- 発注条件:算出したEOQにできる限り近づけるため、取引先と交渉する必要がある。

従って、EOQを適用する商品(部品)は、管理が比較的簡単で、需要が安定していて、単価が比較的安いものに限定したほうが良いでしょう。

最適な発注方法、在庫管理のあらゆるお悩みに在庫管理アドバイザーがお答えします!お気軽にご相談ください。

適正在庫に経済的発注量を活かす方法

発注業務が担当者の感覚で属人的な発注業務になっている場合は、過去のデータを参考にEOQを求めれば次回からの発注に役立ちます。

注意しなければならないのは、EQOは発注数の計算しかできない点です。

実際の発注では、発注条件(発注リードタイムや発注ロット)に加えて、機会損失を回避する安全在庫も考慮しなければいけません。

EOQ=適正在庫ではないことに注意しましょう。

EOQと適正在庫とバランスよく考慮した発注業務を構築する手順は次の通りです。

- 会社の適正在庫金額を把握する

- 個々の商品(部品)の適正在庫金額(適正在庫数)を把握する

- 個々の商品(部品)の発注条件と安全在庫を把握する

- EOQを計算する

- 発注方法とEOQを参考に1回当たりの発注数量を決める

まとめ

経済的発注量(EOQ)は、発注費用と在庫維持費用のバランスを最適化することでコスト削減し、効率的な在庫管理ができます。EOQの計算方法やグラフを理解して、最適な発注量を導き出してください。

一方で、EOQを効率的に活用するためには、在庫管理の方法や適正在庫を把握しておく必要があります。

発注費用については、現状の発注費用を正解とせず、最初に削減することに着手します。

発注費用を下げる方法として有効なのが在庫管理システムの導入です。

在庫管理システムを導入すれば、正確な在庫数の把握に加えて、発注業務の自動化・省力化が期待できます。

最適な発注方法、在庫管理のあらゆるお悩みに在庫管理アドバイザーがお答えします!お気軽にご相談ください。

自社の適正在庫が分かる在庫管理セミナー

在庫管理110番では、定期的に在庫管理セミナーを対面とオンラインで実施中です。

適正在庫の考え方と具体的な計算方法、適正在庫の維持や発注方法の選び方も解説します。

これまで300名以上が受講した人気のセミナーです。

受講者限定の特典をご用意しています

発注業務の生産性を上げることができる在庫管理システム

成長する在庫管理システムは、システムを導入したけど使いこなせない、自社に必要な機能が無いといった不満を解消するために在庫管理の専門家が監修し開発した在庫管理システムです。

成長する在庫管理システムには、適正在庫を管理するための「在庫回転日数」の計算に加えて、発注しなければいけないものが一目でわかる発注点機能を標準装備しています。

さらに、自社の特殊な業務をシステム化することも可能です。

実務経験がありこれまで500社以上の相談やコンサルティングを行った在庫管理の専門家が導入までご支援しますので、自社の課題解決と運用に合ったシステムが構築できます。

低コストで自社に必要な機能を持ったシステムが導入できる

在庫管理に関するご相談・お問い合わせ

在庫管理110番では、在庫管理に関するご相談を随時受付中です。

無料個別相談も実施中ですので、今回の記事で分からなかったこと、自社はどのようにすれば良いかイマイチ理解できなかったことなど、お気軽に在庫管理アドバイザーにご相談できます。

自社の状況、事例に合わせたアドバイスします。

些細なことでも遠慮なくご相談ください!