在庫は、いつか売れるかもしれない(使うかもしれない)ので、売上の機会損失を防ぐために必要・・・と、多めに発注(生産)したり、長年捨てずにもっている会社がある一方で、

在庫削減を徹底的に進めて、在庫がむやみに多くならないように努めている会社があります。

これまで、多くの会社の相談を受けてきましたが、業績が良いのは後者(在庫削減を進めている企業)です。

その理由は、機会損失を恐れて在庫を多めに持つよりも在庫削減をしたほうが、利益が増えることが分かっているからです。

本記事では在庫がムダなコストを生み出すか。そしてその在庫をどのようにして減らして利益アップを実現するかをお伝えします。

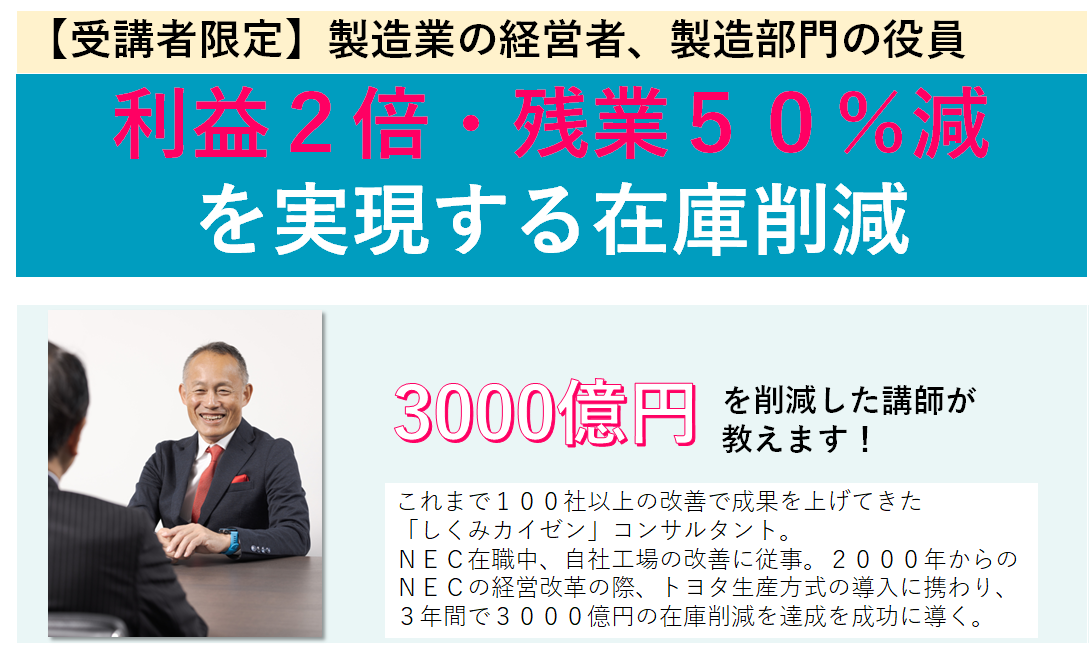

3000億円の在庫削減を主導した講師が教える

【事例】在庫削減で利益が2倍になった会社

在庫削減で利益が2倍になった3社の事例を紹介します。

A社(中小電線メーカー)

顧客である商社からの注文に応えるために、常に在庫は余裕を持ってました。しかし欠品は無くならず、ここ数年売上が伸び悩んでいました。

おまけに売れると予測した製品が売れずに在庫が過剰になり、ムダなコストが発生して2年連続赤字でした。

その窮地を救ったのは在庫削減でした。過剰だった製品在庫が減ると共に欠品も減り、売上アップとコストダウンで利益は200%アップしました。

B社(中小金属加工メーカー)

受注は好調でしたが工場内に仕掛品が溢れて納期遅れが常態化していました。

そのため思ったように売上が伸びず、社員も残業や休出が続き、2年連続赤字決算でした。

その窮地を救ったのも在庫削減でした。過剰だった仕掛在庫が減ると共に納期遅れは解消、社員の残業や休出も減り、売上アップとコストダウンで利益は200%アップしました。

C社(中小装置組立メーカー)

リードタイムが長いため不確定な情報で部品発注、さらに発注ロットが大きいことから部品在庫は3か月を超えていました。

その結果、在庫によるコストが増大し10年連続赤字でした。その窮地を救ったもの在庫削減でした。過剰だった部品在庫が減るに従いコストダウンが進み、利益は200%アップしました。

会社にとっての在庫は人間にとっての脂肪です。

私たちにとって脂肪は無くてはならない存在です。しかし、脂肪が多すぎると成人病を引き起こすリスクが高まります。

同様に会社にとっても在庫は無くてはならない存在です。しかし、過剰・滞留在庫は様々なムダなコストを生み出し赤字になるリスクが高まります。

在庫が生み出す4つのコスト

経営者の方は、売上のために在庫は必要だが、在庫の持ち過ぎのリスクも十分認識されていると思います。

しかし、社員は在庫のリスクより、日々の販売と生産のために在庫は持っただけ安心というのが本音です。

まずは在庫がどのようなムダなコストを生み出しているかを知っておく必要があります。

代表的な4つのコストを解説します。

物流コスト

海外からコンテナで入荷された大量の部品、予測が外れて大量に売れ残った製品など、自社の倉庫で置ききれなくなれば外部倉庫を借りることになります。

北関東にある鋳造メーカーは顧客のフォーキャストと確定受注のギャップによる大量の製品が置ききれなくなり外部倉庫を月30万円でレンタル。倉庫への出し入れに生産管理要員が毎日半日かけていました。

トータル年間500万円以上のコストアップです。「うちは自社倉庫が広いので外部倉庫を借りなくても大丈夫」という会社であっても、在庫が増えればその分倉庫の出し入れにかかる人件費が余計に増えます。

廃棄コスト(廃棄損、評価損)

倉庫に塩漬けになった製品や部品もこれ以上売れない、使えない。放置していても外部倉庫の賃料がもったいない。そうなると安売りするか、廃棄するしかありません。

約10年前、大手液晶メーカーが500億円の評価損(値下げ分の損失)を出しました。その理由は最新鋭の工場で大量生産して大量の製品在庫を抱えていたのですが、競合の韓国の大手メーカーが巨額の投資でさらなる最新鋭の工場でより安く製品を提供できるようになり、値下げで対抗するしかなかったからです。その結果、大手液晶メーカーは上場廃止、海外メーカーに買収されてしまいました。

ムダな作業・管理

意外に認識されていないのは、在庫が増えることで発生するムダな作業や管理です。

例えば、様々な種類の物が100個ある中から必要な1個を探すのと、1000個ある中から必要な1個を探すのとどちらの時間がかかるかは言うまでもありません。

必要な物を見つけても在庫が多ければ、取り出すだけでも時間が掛かります。1個あたりの加工時間や組立時間は把握されていても、部品や仕掛品を探す、取り出すといった時間はその都度変わります。そのためこれらの時間は把握されていません。

しかし、この時間を集計すれば工場全体で発生する工数の何割かになっています。

また、管理部門は在庫が増えればその分だけ管理工数もムダに増えていきます。

私の前職の大手電機メーカーは、これらの金融コスト、物流コスト、廃棄コスト、ムダな作業・管理が積み重なって売上の10%の赤字になりました。

このように在庫は会社にとって必要ですが、過剰在庫はムダな作業と管理によるコストを生み出します。

金融コスト

倉庫にある材料や部品は、業者に支払ったお金が形を変えたものです。倉庫にある製品は給与を支払った社員が材料や部品を加工、組立をしてさらにお金かけて形をかえたものです。

つまり、お金が在庫に形をかえて寝ているだけです。滞留在庫が増えれば増えるほど、資金繰りはどんどん悪化します。さらに仕入や給与で支払うお金を銀行から運転資金として借り入れていれば支払利息が発生します。

私の前職の大手電機メーカーはピーク時には2兆円近い借り入れがあり、毎年数百億円の利息を払っていました。金利は1%くらいだから大したことがないと思うかもしれませんが、過剰な在庫を抱えていれば銀行の評価は悪くなり金利も2%、3%と上昇するでしょう。

利益2倍、残業50%減を実現する在庫削減セミナー

人手不足、原材料高騰、賃上げがこれからも加速する日本に必要なのは生産性の向上です。つまり、現在の体制のままで利益を増やすことです。

本セミナーを受講することで、在庫管理によって従業員の残業を減らしつつ、利益を上げるためのノウハウが学べます。

これまで、810社以上のべ1000名が受講した人気講師の在庫管理セミナーです。全国どこからでも受講可能なオンラインセミナーです。

本セミナーは、製造業の経営改善を目的としたセミナーなので、社長、製造部門の役員のみ受講可能です。

従業員向けには、『コストを削減する在庫管理セミナー』を開催中です。