前回の記事では、在庫がムダなコストを生み出すか、その代表的なコストと、在庫削減によって利益が2倍になった会社の事例を解説しました。

在庫削減で利益が2倍になる理由-在庫が生み出す無駄なコストと改善事例

今回は、在庫削減しつつ利益を2倍にするため改善の進め方を解説します。

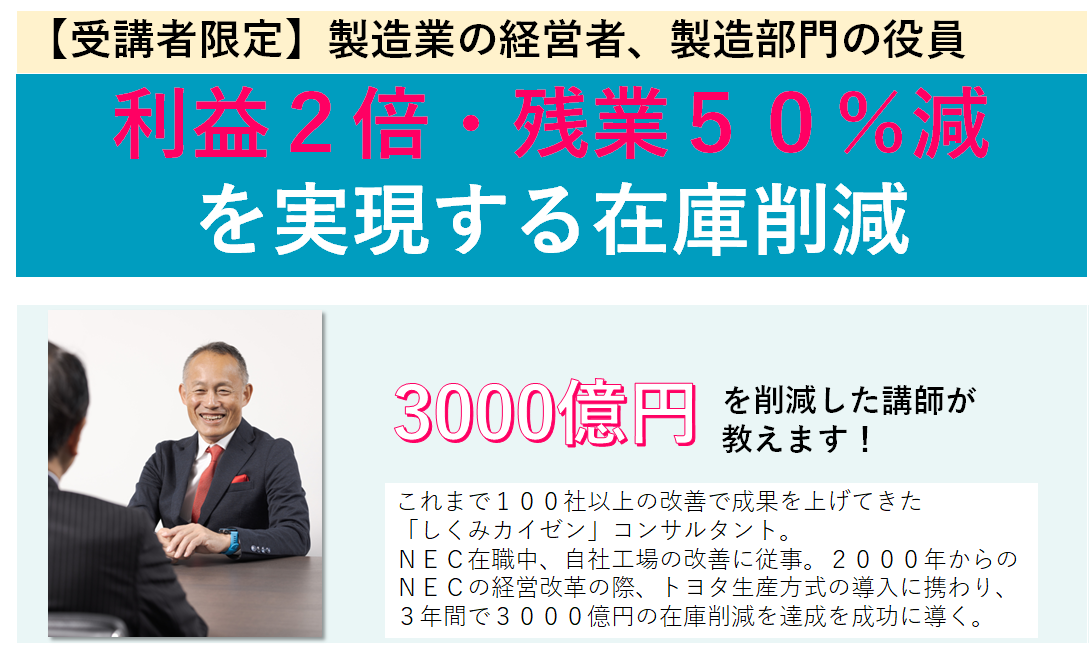

3000億円の在庫削減を主導した講師が教える

目次

カイゼン活動と在庫削減

在庫を減らすことでムダなコストは減ります。また、在庫を減らすことで日頃取り組んでいるカイゼン活動にも好影響が表れます。

5S

5S(整理、整頓、清掃、清潔、躾)はまずは整理から始まります。

整理とは、要るものと要らないものを分けて要らないものを片付けることです。

最初は、現場や倉庫にものが溢れていると、整理の対象物も多いので大変です。しかし、整理によって在庫が減れば5S活動もやり易くなります。

リードタイム短縮

特に着目したいのが、製造リードタイムです。

製造リードタイムを短縮すれば、短納期対応だけではなく、在庫削減も実現するため一石二鳥です。

製造リードタイムは各工程の作業時間の合計だけではなく、工程間の仕掛量によって変わります。

前工程から運ばれたものがすぐには作業に取り掛かることができればリードタイムは各工程の作業時間の合計で計算できます。

しかし、工程間に仕掛品があればすぐに取り掛かることはできずに先に到着していた仕掛品がすべて処理するまで待たなければなりません。仕掛品が減れば、その待ち時間も少なくなり、リードタイムは短縮できます。

このように在庫を減らすことは皆さんが日頃取り組んでいるカイゼン活動にもプラスになります。

本来、生産性は加工や組立など個々の工程の生産性だけで見てはダメで、加工や組立に必要な材料や部品を用意するなどの準備作業を含めた工場全体で見るべきです。

在庫削減をすすめれば、在庫が多いと必要なものを探す、取り出す時間も減るため、結果的に工場全体の生産性向上につながります。

在庫を適正化する

在庫削減では、適切なタイミングで発注や製造指示をすることです。しかし、担当者は早めの発注をします。その理由は、何よりも欠品を恐れるからです。(以降、製造指示を含めて発注と記載します)

そこで、在庫を適正化するために2つのポイントをご紹介します。

在庫の実態を在庫推移表で把握する

過去の欠品の経験から誰でもある程度在庫は余裕を持っておきたいです。

ところが私が「在庫がちょっと多くないですか」と聞くとそんなに余裕を持ってませんと答えが返ってくることが多いです。果たして本当にそうなのでしょうか。

論より証拠、1点1点の部品や製品の在庫数を見てみると在庫を持ち過ぎか否かは見える化できます。

在庫数は常に変わります。そこで1点、部品か製品を選んで実データを使って過去の在庫推移を調べます。

現在の在庫から過去に遡って入庫と出庫を足し引きすれば過去の在庫の推移がノコギリの刃で表されます。

調べてみるとまだ在庫数に余裕があるときに入庫されていることが在庫推移から見えてくるでしょう。

在庫管理110番では、複数の在庫推移表をまとめて作る自動作成ツールとフォーマットをご用意しています。

安心在庫を科学的な安全在庫に見直す

担当者は心配なので早め早めに発注や製造指示を出します。なぜなら感覚的にその方が欠品を防ぐために適正で、こんなに在庫が多いとは思っていないからです。

しかし、在庫推移表を作ってみると、結果的に在庫が多くなっていることが明らかにわかります。

この安心在庫を科学的な根拠に基づいて計算した安全在庫に見直すことが在庫削減の第一歩です。

適正在庫と作業効率で発注方式を使い分ける

適正在庫には、発注方法(製造方法)の見直しが欠かせません。

発注にはさまざまな方式がありますが、発注効率(手間)に違いがあります。ここでは代表的な発注方式を2つ紹介します。

予測方式(定期発注方式)

毎日、毎週、毎月など、定期的に現在庫数を確認したうえで、先々の注文を予測して発注をする方法が予測方式です。

発注担当者は、過去の販売実績や営業の販売予測、顧客からの内示(フォーキャスト)などありとあらゆる情報を元に発注数を決めます。

発注作業に手間は掛かりますが欠品や過剰在庫を避けたい売れ筋商品はこの方式がお勧めです。

身近な例でいえば、コンビニの売れ筋商品のおにぎり、お弁当です。欠品も売れ残りも避けたいので毎日何個注文するかあらゆるデータを元に慎重に注文しています。

ボーダーライン方式(発注点方式)

在庫があらかじめ決めた数になったら、あらかじめ決めた数量を発注する方法がボーダーライン方式です。手間を掛けないで発注できます。もし在庫数が在庫管理システムなどで管理されていれば、自動的に発注することもできます。

身近な例でいえば、コンビニエンスストアの雑貨類です。在庫が一定数を割れば、毎回決まった量が自動的に発注されます。

すべての部品、製品を同じように管理していてはとても工数は足りません。手間がかかる予測方式と手間のかからないボーダーライン方式を使い分けて在庫管理をするのがポイントです。

合わせて読みたい!『4種類の発注方式の解説と商品特性に合わせた方法の選び方』

安心在庫を安全在庫にする

予測方式もボーダーライン方式も欠品しないように考えて、どこまで減ったら発注するかを決めるのは難しいです。

顧客からの注文が毎日一定でほぼ同じ数であれば難しくありません。しかし、日によって多かったり少なかったりするから厄介です。安心するためには過去一番売れたときを考えて発注するタイミングを決めるでしょう。

しかし、過去一番売れた売上が何日も連続するような確率は小さいです。一番の売れた売上を常に想定して発注すれば当然在庫は増え、常に過剰な状態が続く安心在庫になってしまいます。

そこで統計学の理論を使って、売れのバラツキからこれだけ余分に持っていれば、ある確率で大丈夫というのが安全在庫の考えです。

安全在庫は過去の販売(使用)データで計算できます。

今までの当たり前を見直して在庫を大幅に減らす

ここまで解説した5Sや発注在庫の見直し、安心在庫を安全在庫への変更を実施すれば、在庫削減は可能でしょう。

しかし、会社の目標設定が高いため、もっと在庫を減らさなければならないという場合もあるでしょう。

これ以上無理に減らすと欠品になってしまうのであきらめるしかないのでしょうか。

いいえ、あきらめる必要はありません。購入品であれば今までのまとめ発注から多頻度小ロットの発注を生産であれば、まとめ製造から製造を小ロットにするに変えるのです。

しかし、それを実現するのは簡単ではありません。今まで当たり前だった買い方、作り方などを見直さなければならないからです。たとえば今までの半分の量で作ったり、買ったりしなければなりません。

そのためには生産現場や仕入先の協力が必要になります。これまでの当たり前を見直すにはいくつかのアプローチがありますが、今回はそのなかから特に重要な次の3点について説明します。

- 作り方

- 買い方

- 運び方

作り方を見直す

多くの生産現場では生産性を上げるためにはまとめ作りをしますが、実はそれが在庫が減らない原因を作っています。

在庫削減で利益が2倍になる理由-在庫が生み出す無駄なコストと改善事例で改善事例として紹介したA社(中小電線メーカー)は、作り方を見直して、在庫削減と利益2倍を実現しました。

改善前、1日平均10本の注文があれば月に1回、1か月分200本まとめて生産した方が効率的と考えていました。

しかし、この作り方では、現時点で必要な数以上に作るために仕掛品在庫や製品在庫は増えてしまいます。

そこで、私のアドバイスによって、これを月に2回、半月分100本ずつ生産することにしました。

すると、在庫数は半分になります。

月1回作るときは1か月間にどれだけ売れるか予測して作ります。しかし予測は当たりません。在庫が余るか欠品を起こします。欠品は避けたいので多めに予測して生産します。

これが月2回になれば0.5か月間にどれだけ売れるかの予測なので、1か月間どれだけ売れるかの予測よりも精度は高くなるでしょう。

さらに、半月過ぎて2回の生産の時にそれまでの売れ具合で2回目の生産を少なくするか多くするかを調整できます。

このようにしてA社(中小電線メーカー)は製品在庫を減らすと共に欠品を減らしたのです。

多頻度・小ロット化は、段取り回数が増えてその分手間が増える?

月の生産回数が増やせば増やす(多頻度・小ロット化)ほど効果があります。

しかし、このように多頻度小ロットの生産になると、生産現場から段取り替え回数が増えて、設備の稼働時間が減る、組立部品のピッキング回数が増えてその工数が必要になると言われるでしょう。

大幅な在庫削減を実現している会社は、段取り替え時間の短縮のカイゼンにすでに取り組んでいます。その目的は設備や組立ラインの稼働率の向上です。

稼働率向上だけではなく、在庫削減や欠品を無くすためにも段取り替え時間の短縮のカイゼンのためにもさらにそのカイゼンをさらに推進してみてください。

多頻度・小ロット化で仕掛品在庫も削減できる

また、小ロットで生産することで製品在庫だけでなく仕掛品在庫も減ります。

改善事例で紹介した冒頭のB社(金属加工メーカー)は、

改善前は、加工職場が生産性のために同じ部品を1週間分まとめて加工していました。

その影響で後工程の組立は複数種類の加工部品が必要なのに、必要な複数の部品がなかなか揃わず、前工程の加工品待ちが多発していました。

そこで、私のアドバイスによって取り組んだ改善は、加工職場はまとめ期間を短くすることです。毎日できるだけ多くの種類の加工をするようにしました。

このカイゼンによって、て組立は部品待ちが無くなり、残業が大幅に減りました。それに伴い納期遅れも解消し売上増、受注拡大にもつながりました。

作り方を多頻度・小ロットにする改善は多くの会社で取り組まれていますが、それはムダな在庫を無くし、ムダなコストを無くすのにも大きな効果があります。

買い方を見直す

まとめ買いの目的は、単価を下げること、輸送回数を減らして輸送コストを下げることでしょう。しかし、現時点で必要な数以上に買うため、在庫はどうしても増えます。

ところでまとめて買った部品はすべて使い切れるのでしょうか。

ある精密機械メーカーは新製品で新しい部品を採用することになりました。1個1万円の部品は10個まとめ買いで3割安くなるので、10個単位で買うことにしました。

しかし、実際には、1年間で3個しか使われてなく、倉庫にはまだ7個も残っていたのです。調べてみると新製品開発の際、あまり売れないのではという意見もあったのですがコストを安くするために年間100台売れることで原価計算していたのです。

このまま、7個の部品が使われず廃棄されても、新製品1個あたりのその部品コストは7千円のままです。しかし、廃棄となる4万9千円は全社の損失として計上されます。これは一例ですが、何でもまとめて買った方が安いという考えは危険です。

場合によっては単価が高くなっても使う分だけ買う判断も必要です。

運び方を見直す

仕入先は自社便で納品するときは輸送費が安くなるよう、できるだけ満載で配送します。

在庫削減で利益が2倍になる理由-在庫が生み出す無駄なコストと改善事例で改善事例として紹介したC社(中小装置組立メーカー)の事例を紹介します。

改善前は、週1回~月1回納品の仕入先が大半でした。もし週1回の納品が毎日の納品になれば、毎日の納品量は1/5になり在庫は減ります。しかし、仕入先は輸送費の増分とともに単価アップの請求をするでしょう。

そこで、私からのアドバイスは、仕入先が納品するのではなく、自社でトラックを仕立てて集荷する方法(ミルクラン)と毎日の集荷は仕入先から継続的に買う意思表示の提案をしました。

この結果、ミルクランにより仕入先が自社で配送する必要が無くなります。また、毎日納品であってもまとめ買いと同じ単価で交渉できます。

さらに、仕入先は輸送費が不要になるので、自社は仕入先から輸送費を回収するか、その分のコストダウン請求が可能です。

仕入先も買う側も新たな負担はありません。冒頭のC社(中小装置メーカー)は運び方をミルクランに変えることで、まとめ買いから多頻度小ロットの納品を実現して部品在庫を減らすことができました。

このように、まとめて作る、まとめて買う、まとめて運ぶといった今まで当たり前と思っていたやり方を見直すことで在庫推移のノコギリの刃は小刻みになり在庫は少なくなります。

自社の習慣・当たり前を変える方法

今までの習慣など当たり前のようにやっていたことを変えることに対しては誰でも抵抗があります。作り方、買い方、運び方、どれも簡単に変えることはできず、面倒なので変えたくないのが本音だと思います。

変えるには2つの方法があります。あなたはどちらが良いでしょうか?

- トップダウンで強制的にやらせること。社長自ら指示する、外部のコンサルタントに依頼してやらせる。

- 今までのやり方ではマズイと思わせて自発的にやるように仕向ける。

今までのやり方ではマズイと思わせて自発的にやるように仕向けるには、次の方法がオススメです。

自社の実態を数値で見える化し事実を直視する

ダイエットを始めるきっかけの一つは健康診断の結果。腹囲が85cm以上、血液検査のコレステロールの値が基準以上と言われれば、マズイと思って食生活の改善や運動をしようと自発的に思います。

ものづくりでも同様に自社のものづくりの現状を数値で表して、客観的な事実を知ってもらい、このままではマズイと思わせるのです。

工場の入口から出口まで何日かかりますか

「注文をもらって何日で出荷できますか?」会社によって異なりますが、急ぎで頑張れば数日で出荷できると答えるでしょう。しかし、それは作業時間を足しただけの時間で特急対応の日数です。

通常は作業時間に仕掛品の待ち時間を加えなければなりません。

また、買った材料や部品の待ち時間、出来上がった製品の待ち時間を加えると、みなさんの会社に材料や部品が到着して最終的に顧客への出荷までの日数、工場の入口から出口までの日数が分かります。

大半の会社は短くても数週間、長ければ数か月にもなります。そんな自社の実態を知ると「そんなにかかっているんですか!」という反応です。

実際にかかっている日数のほとんどは材料、部品、仕掛品、製品の滞留しているなどの在庫の待ち時間です。

リードタイムは長くなるし、その間ムダな作業や管理が発生してムダなコストは増える、品質的にも良くありません。

冒頭のA社、B社、C社は、私のアドバイスによって、「自社の実態を数値で見える化」と「工場の入口から出口まで何日かかるか」を明らかにして、自社の実態を知って、このままではマズイと思う人が出てきました。

最初は1、2名でしたが実態が明らかになるに従い、2人が3人、3人が4人と増えていきました。

ただ単に「今までのやり方を変えよう」ではなく、自社の実態を知ったうえで自発的に在庫削減に取り組むように仕向けることが大事です。

まとめ

会社にとって在庫は無くてはならない存在です。しかし、増えすぎると気づかぬうちにムダなコストを生み出し、利益が減ってしまう元凶になります。

健康診断の数値を良くするために直前に減量しようとするのと同じように、期末になって「在庫を減らせ」と号令をかけていませんか。そうではなく、日頃から在庫が過剰になっていないか注意してみてください。

在庫に関するデータはどの会社でもあります。そのデータを元に自社の在庫が多すぎないか、どのような推移をしているか調べるところから始めてください。そうすればみなさんの会社もA社、B社、C社同様に在庫が減って利益は2倍になるでしょう。

利益2倍、残業50%減を実現する在庫削減セミナー

人手不足、原材料高騰、賃上げがこれからも加速する日本に必要なのは生産性の向上です。つまり、現在の体制のままで利益を増やすことです。

本セミナーを受講することで、在庫管理によって従業員の残業を減らしつつ、利益を上げるためのノウハウが学べます。

これまで、810社以上のべ1000名が受講した人気講師の在庫管理セミナーです。全国どこからでも受講可能なオンラインセミナーです。

本セミナーは、製造業の経営改善を目的としたセミナーなので、社長、製造部門の役員のみ受講可能です。

従業員向けには、『コストを削減する在庫管理セミナー』を開催中です。