在庫管理アドバイザーの岡本です。

皆さんは、在庫管理でこんなことに悩んでいませんか?

- ベテラン従業員の頭の中に全てがある(誰でもできるようにしたい)

- 在庫削減がうまくいかない(過剰・滞留在庫を減らしたい)

- システムを導入したが成果がでない

在庫管理システム「在庫管理100番」では、数多くの企業様の在庫管理に関する相談を受け、これまで仕組み作りやシステム導入の支援をさせていただきました。

その中で「やっぱりそうだった!」と確信したことをお伝えします。これを知っておけば、仕組み作りに失敗しません。

目次

システム作りには守るべき手順がある

システムや業務という目に見えないものは分かりづらいので、まず身近な「家づくり」の手順を考えてみましょう。

- どんな家にするかを決める

コンセプトを決める。どんな生活をしたいのかに合わせて決める。現時点だけではなく将来的な事も含めて決める。

例えば、今は子供がいないけど、子供部屋を用意するのか、は将来的に両親と住むのか等。ライフプランや予算によって決める。予算や立地などの条件によっては要望を諦めることもある。 - 建築士が設計図を作る

コンセプトに合わせて、設計図を作る。間取りが柱の位置など基礎的な事が具体的に決まる。 - 図面に沿って土台部分から作る。

設計図ができたらすぐに家づくり開始!という訳にはいきません。家を建てる土地が弱い場合は、杭を打ったり地盤改良を行います。その後家の土台になる基礎工事を行います。 - 外装⇒内装と順番に作っていく

基礎工事が終わったら、順番に作ります。建方工事⇒屋根工事⇒内装と続きます。

家が早くほしいからと言って、設計図無しに家づくりはできません。

どんなに早く成果を上げたくても、やるべきことをやっていなければ、必ずひずみが生まれます。

実は在庫管理の仕組み作りも家づくりと全く同じです。

「今の業務にあったいいシステムをください。」というオーダーだけで、本当の意味で良いシステムを作れるシステム会社はいないでしょう。

何度も同じ失敗を繰り返すのには理由があります。在庫管理の仕組みづくりを行う際の手順についてご説明しましょう。

システム構築は要件定義前の業務整理が最重要

一般的に、システム化する場合は、要望をまとめて要件定義をしてシステムを開発していきます。

しかし、システムの要件をまとめる前に、必ずやっていただきたいのが今の業務の見える化と2Sです。

システム化で必ずと言っていいほど失敗するのは、現状業務をそのままシステム化しようとする行為です。

繰り返しますが、必ず業務の見える化と整理をしてください。

業務の見える化と2Sは自社が行う

システム会社は、システム開発の専門家であって、業務の専門家ではありません。

この作業は、システム会社に任せるべきものではなく、業務のことを最もよく知っているあなたの会社がやるべきです。

業務の見える化と整理が自社だけでできないようであれば、業務改善の専門家に入ってもらいファシリテーション(話し合いを円滑に進め、まとめて、意思決定をできるようにすること)をしてもらうと良いでしょう。

システム化する範囲を決める

在庫管理には、発注、受注、棚卸、生産・・・と様々な業務があります。

今回、システム化する範囲や業務単位をきちんと決めておきます。

どの範囲をシステム化するのかを決めておかないと、システム開発時は要望が膨らみがちです。

「あれも、これも!」と開発範囲がどんどん広がっていってしまいます。

現状業務の見える化

システム化する範囲が決まったら、その業務の現状を見える化します。

業務の見える化とは、現在の業務を明文化(文章で表す)して、フロー(流れ)でまとめることです。

しかし、いきなり現状業務を業務フローで明文化するのは、慣れていないとなかなか難しいです。

そこで、在庫管理でおすすめの見える化の方法は、まずモノの流れを書くことです。

在庫管理の場合、モノの流れに沿っていろいろな業務が発生する場合が多いです。

例えば、仕入れ先から商品や部品が納品される仕入れの場合、

- 仕入れをするための発注業務

- 仕入れ後の検品業務

- 仕入れ後の在庫格納業務

といったように、モノの流れと付随する関連業務を挙げていくと良いでしょう。

条件分岐を曖昧にせず明確にする

この時に忘れてはいけないのが条件分岐です。

分岐条件とは、「○○の場合は△△をする」といったようなものです。

例えば、取引先A社の場合の請求書はこれ、取引先B社の請求書はこれ

といったようなことです。

業務のやり方や条件分岐が「担当者によって違う(属人的)」場合は、システム化はできません。

業務の2S(整理・整頓)

現状業務の見える化が終わったら、次にやるのが業務の2Sです。

2Sとは、現場改善の基本中の基本である整理・整頓のことですが、業務でも同じです。

- 業務の整理:不要な業務ややり方を無くす

- 業務の整頓:業務のやり方を標準化したり、ルールを定める

改善の整理と同じように、まず業務の整理を行って、「不要なもの」を無くします。

業務の整理

システム化する前の業務には、必ずと言っていいほど、

- 属人的な業務ややり方

- 本当は不要な業務

があります。これを捨てて、本当に必要な業務ややり方だけを残します。

業務の整理には、ECRSの原則というフレームワークを使うと良いでしょう。

業務の整頓

業務の整頓とは、 ルール・標準を定めることです。

システムは、「0か1」というハッキリとしたものをよりどころにして、データを処理します。

「曖昧なもの」はシステム化できません。

まず決めてやってみる

「ルールを決めたほうがいい」と言うと「そのルールが間違っていたらどうなんですか?」と聞かれることがよくあります。

カイゼンの分野ではとても有名なトヨタ自動車には、「標準なくして改善なし」という言葉があります。

例えば、トヨタ生産方式は、最初からあったわけではなく、20年以上かけて作り上げたものです。

重要なのは「ルール・標準が正しいかどうか」ではないのです。「まずルール・標準を決めて、動いてみる」ということが重要なのです。

ルール・標準が無ければ、良い・悪いの判断はできません。人それぞれの感覚的な判断は「属人的な判断=システム化できない」です。

- 何が正しいことなのか?

- 何がベストなルール・標準なのか?

それは各会社によって違います。トヨタ自動車でベストなことが、あなたの会社ではベストではないケースもあるでしょう。

つまり、あなたの会社のルール・標準の答えは、あなたの会社にしかないということです。

- まずはルールを決めて実行してみる。

- そこで間違っていたら変えばいい。

- 1と2をどんどん繰り返す。

1と2を繰り返すと、どんどん精度があがります。精度が上がれば結果が出るので、うまく回りだします。自分のやり方や考え方と違う事も多々あるでしょう。しかし、まずやってみる事が大切です。

弊社のコンサルティングやアドバイスでも

- 「うちは他社と違う」と自分のやり方や考え方を貫いている

- 「忙しいからできない」といっこうに実施しない

といった会社は、例外なく成果は出ません。

半信半疑でも「言われた通りにやってみること」を実践することを強くお勧めします。すると、

- 現場がなんだかキレイになったと外部の人から言われた

- 今まで全く余裕が無かったのに時間が余るようになった

というような事を実感できるようになります。

ルールや標準を決め、トライ&エラーを繰り返して軌道修正していけば必ず成果はでます。

一度結果が出てしまえば、現場は疑わなくなっていきます。もちろんルール・標準を決めたからといってすぐに成果は出ません。成果が出るまでに「時間差」は必ずあります。ただ、それでも我慢してブレずにやることが重要なのです。

ルールや標準の誤解

「ルール=縛るもの、自由が無くなる」と考え、拒否反応を示す方もいらっしゃいます。実際は全く逆です。

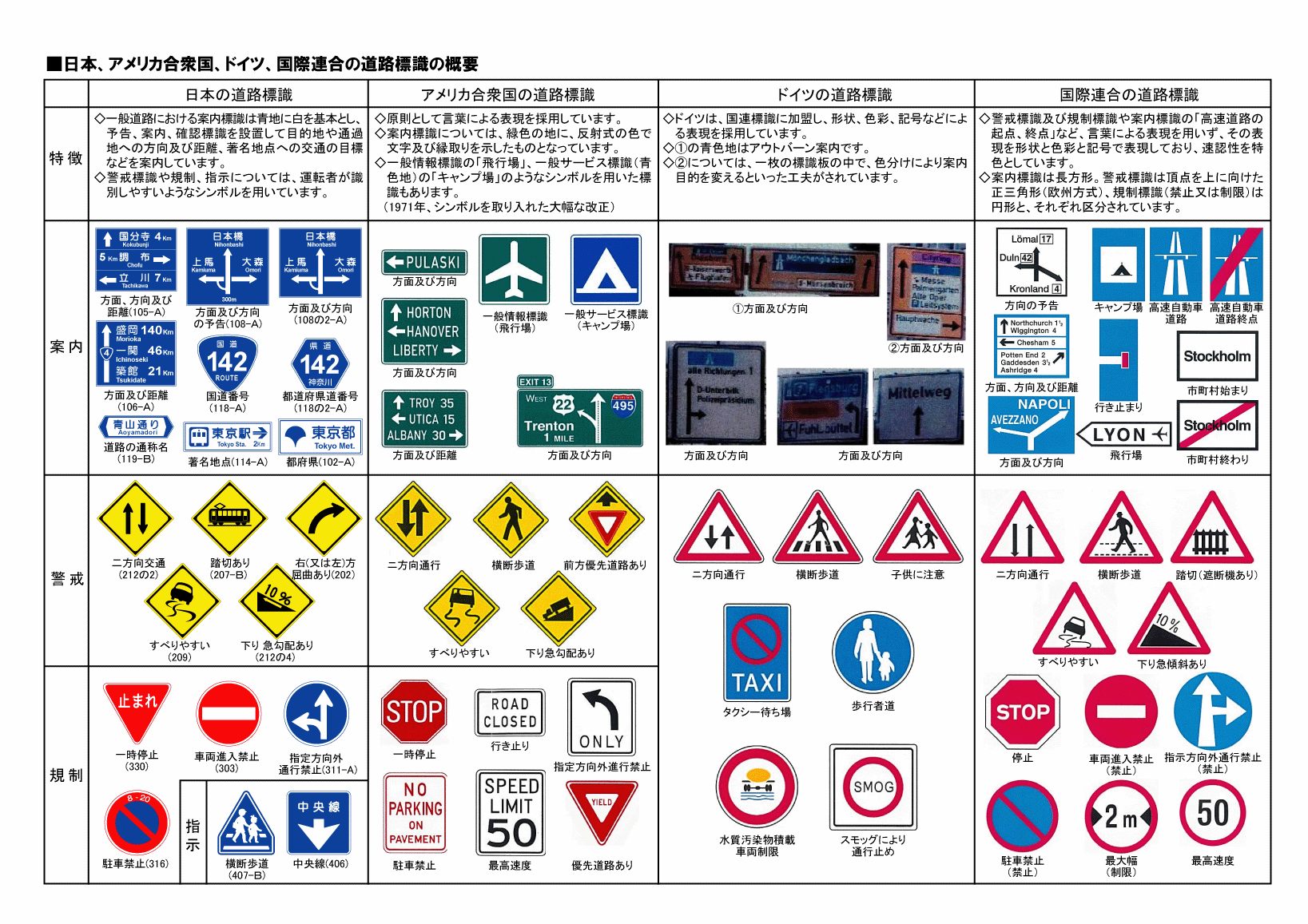

例えば、身の回りで日本国民全員の共通ルールといえば、交通ルールです。

道路上には、標識や案内板がたくさんあります。これをストレスに感じる人はいるでしょうか?

もし、ルールが無ければどうなるでしょうか?こんなことが考えられます。

- 事故が頻発する

好き勝手に車が交差点に進入するので事故が起こる。どこでも横断するので車に人がはねられる。 - 警察官の顔色をうかがいながら運転・道を歩く

警察官の個人の判断や裁量で逮捕されたりしたら、どうなるでしょうか?安心して車の運転なんかできません。 - ローカルルールが存在していると怖すぎる。

むしろ、交通ルールがあるからこそ車はスムーズに走れ、歩行者は安全に歩けます。

在庫管理も同じです。

ルール・標準があるからこそ、安心して行動・判断ができるようになります。

ルール・標準に拒否反応を示す人の特徴として「ルールを決めると、人は考えなくなるのではないか?」

実はこれも間違いです。むしろ、ルール・標準があることで、余計なことを考えずにすみ、考えるべきことに集中できます。

つまり、余計なことに迷わなくなるという事は、時間を有効に使えるということです。

今、在庫管理に使っている時間を、もっとクリエイティブな時間(例えば、適正在庫のための在庫分析、営業や企画)に転用できます。

品番管理を徹底する

在庫管理で最も大切なのは品番管理です。品番管理の第一歩は、次の2点です。

- 採番体系を決めること

- 一物一品番を守ること

特に、品番管理は例外を認めず、鉄のルールにしたほうが良いです。

採番体系を決める

採番体系とは、品番をどのようにつけていくか(採番)のルール作りです。

品番は、

- 意味あり品番:品番を見れば、分類などをある程度特定できる

- 意味無し品番:品番を見ても特定できない

がありますが、原則意味無し品番を推奨します。

理由は、意味あり品番は、必ず例外が発生してしまうからです。そうすると「その他」が多くなってしまいます。ある会社では品番に意味を

持たせていましたが、当初決めた意味に該当しないものが多くなってしまい、「その他」が全体の60%を占めていました。

一物一品番を守る

一物一品番とは、1つの品物には1つ品番しかつけないという意味です。

この問題は中小企業だけではなく、大企業でも良く起こっていて困っていると聞きます。

会社全体でシステムを一元管理しようとしたときに、とても大きな問題になります。

放置すると品番がどんどん増えていくので、後から直すのは相当大変です。

例えば、全く同じボルトなのに、

- 事業部(他部署)がそれぞれ別々で品番を設定し購入している

- 全く違うものなのに、品番一元管理されておらず同じものが2品番存在している

一度設定され、運用が開始した品番を変えるのはかなりの労力が必要です。

品番は一元管理(どこかの部署等、一か所で管理をする)して、採番ルールを決めて一物一品番が守られる状態を作りましょう。

採番体系や一物一品番は下記のページで詳しく解説しています。

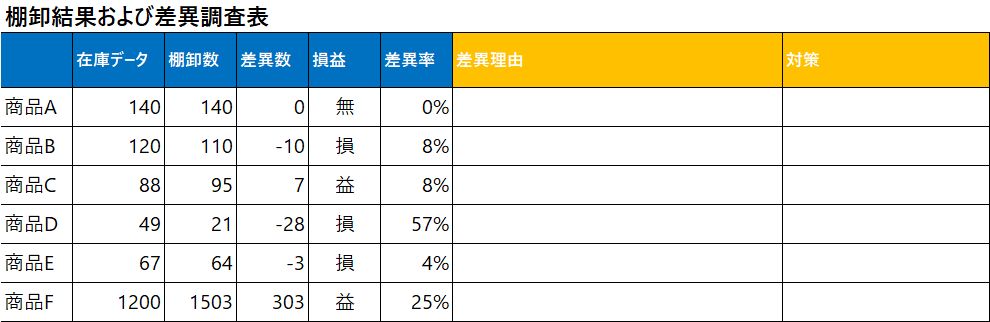

在庫精度を上げる(在庫差異を無くす)

次に大切なのは、在庫の精度です。在庫の精度とは、データ上の在庫数と現場にある在庫数が一致していることです。

在庫狂いが多いと、在庫管理はなにもかもうまくいきません。

具体的に、目指すべき在庫精度(差異率)は、最低限95%(差異率5%)必要です。

※データ上の在庫数が200個、実際の在庫が190個であれば、在庫精度は95%(差異率5%)です。

欠品や過剰在庫を「需要予測が当たらない」という事を理由にする企業が多いですが、まずは在庫精度です。

自動発注も在庫精度が悪ければ、全く使い物になりません。

自社の在庫精度が分からない場合は、必ず把握してください。在庫精度が良い状態かどうかを知るために、棚卸を行います。

棚卸を行って、結果をすぐに在庫データに反映させてはいけません。必ず1点ずつ棚卸差異を確認します。

棚卸差異調査はとても面倒な作業ですが、問題点がザクザク見つかります。

これを地道に実施したある会社では在庫精度が50%以下という壊滅的な状態から、在庫精度95%を達成しました。

データ保存の基本を守る

現在の在庫管理にはシステムは欠かせません。しかし、残念ながらまだまだエクセル管理というのが現状です。

エクセル管理は自由度が高い反面、使い方を間違えるとデータのメンテナンスや集計・分析がとても大変です。

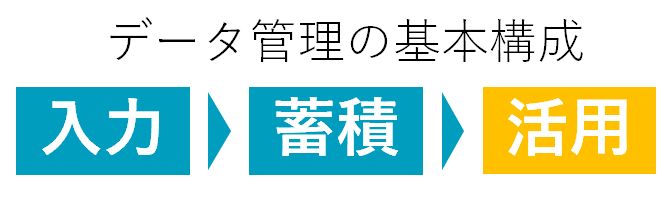

データ管理には基本構成があります。

データを、「作る、貯める、使う」をそれぞれ別々にすることです。この基本的な構成が守られていないデータはとても使いづらくメンテナンスもしづらいです。

私が見る限り、多くのエクセル在庫管理が「作る、貯める、使う」のデータ管理の基本を無視しています。

在庫管理にベテランや職人はいりません。

在庫管理がうまくできている会社ほど、在庫管理は「仕組み」で動いており、パートやアルバイトが発注を担ってます。

例外なく高価な在庫管理システムを導入しているのではなく、基礎固めがしっかりできています。

紙管理からシステム管理に脱却できた老舗企業のDX成功例をもとにデータの使い方の基本が学べます

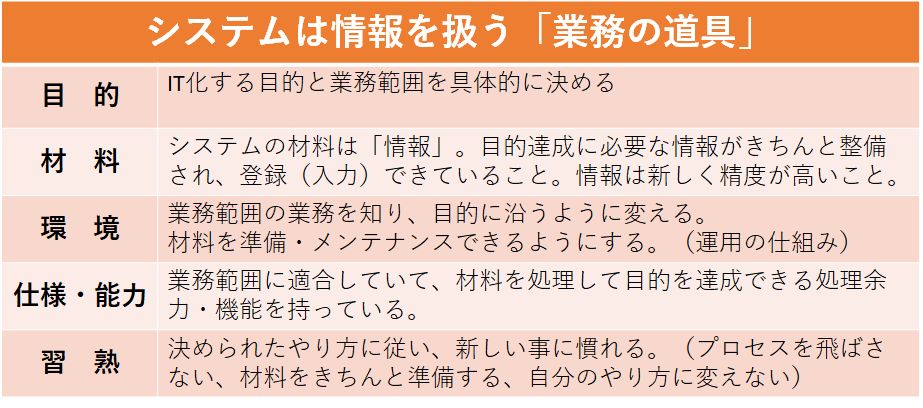

良いシステムとは何か?

私は「システムは情報を扱う業務の道具である」と考えています。

たとえば、「穴をあける機械が欲しい」とします。

- 穴を開けたいものの材質は?

- 穴の大きさ、深さは?

- 穴を開けるスピードは?

- 機械の大きさは(設置面積)?

など、様々な決め事があります。システムも同じです。

良いシステムとは、次のような観点から考えます。

大手が使っているシステム=良いシステムとは限りません。

自社の在庫管理の業務レベルに合うものを導入しなければいけません。

自社の業務レベルに合うものを選定するためには、まず自社の業務を知ることから始まります。

システムのことは分からないから、全てお任せ!はとても危険です。

システム会社は、業務経験はなく、知識は机上レベルにすぎません。システム会社に丸投げすると失敗します。

在庫管理とデータ管理の正しい知識を知ることから始める

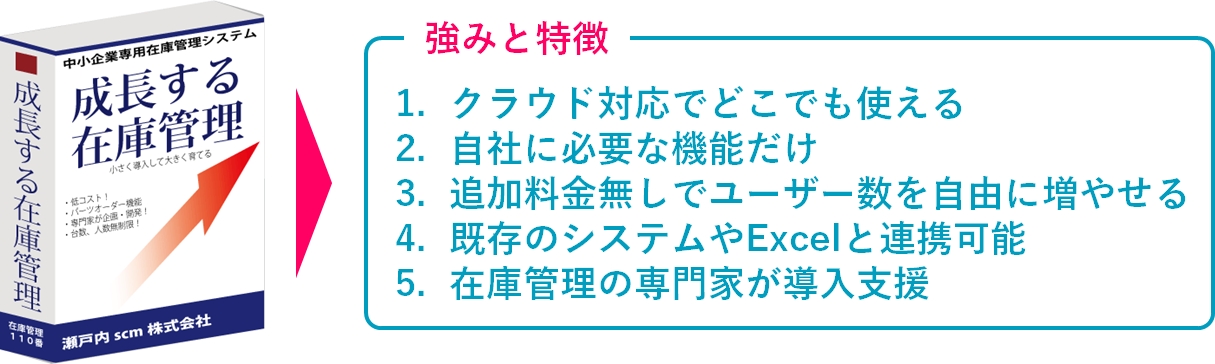

成長する在庫管理システムは在庫管理の専門家が導入を支援します

成長する在庫管理システムの使い切れるシステムがコンセプトです。 導入した機能を100%使える状態にすることで、役立つことはもちろんのこと、シンプルで誰でも使える、余計な機能が無いので低コストを実現しました。

在庫管理110番は、これまで500社以上の在庫管理に関する相談を受け、システム導入の失敗パターンもたくさん聞いてきました。

成長する在庫管理システムの使い切れるシステムがコンセプトです。 導入した機能を100%使える状態にすることで、役立つことはもちろんのこと、シンプルで誰でも使える、余計な機能が無いので低コストを実現しました。

在庫管理110番は、これまで500社以上の在庫管理に関する相談を受け、システム導入の失敗パターンもたくさん聞いてきました。- 数千万円かけてシステムを導入したが、本当は手放すはずだったエクセル業務を併用せざるを得ない

- 機能が多いが、うちで使える機能かどうかが理解ができない

- システム会社は、「設定すればできますよ」と簡単にいうけど、実務はそんなに簡単じゃない