目次

PSI(生産・販売・在庫)管理とは?

PSI管理とは、これらを個別最適ではなく、全体最適

の観点でとらえ、計画と実績を管理していくことです。

はじめてのPSI管理を学ぶ方は、まずはこちらをご覧ください。

製造業、流通業では、「生産、調達、販売、在庫」の

計画と実績の対比が極めて重要です。

なぜならば、PSI(生産または調達・販売・在庫)は

本来、連動しているからです。

個別最適でバラバラに動くと、

- 調達は安い材料・・・製品を安価で大量に仕入れる

- 生産は稼働率・・・収益を上げるため、多く生産する

- 販売は在庫を持つ・・・機会損失をさける

結果、計画と大きく乖離し、資金繰りを圧迫させる

本社は結果が悪化してから、事実を知る。

最悪のシナリオは会社倒産です。

実務的なノウハウ満載の【教材】在庫管理の教科書について知りたい方はこちらから

PSIに対する日本と欧米の考え方の違い

日本では、SCМオペレーションを現場に任せます。

そして基本は数量が中心です。

経営陣は月次結果の報告を受けるだけで、

途中経過であるPSIには関与していません。

欧米企業では、サプライチェーンは資産管理と

位置付けられ、主にお金の動きに関与します。

つまり、PSIに対して意見を述べる立場にあります。

そして、計画と比較して、リスクを予見します。

PSI管理を導入しても、成果ができない企業の特徴はこちらで解説しています。

PSIの計画対比をしていないのが問題

事業計画は、PL(損益計算書)とBS(貸借対照表)

は企業の上場、非上場に関わらず、必ず作成します。

販売会社、製造事業所でもPL作成時には

売上、売上原価、在庫を算出します。

在庫額=期首在庫額+仕入額―売上原価になります。

売上の予実績管理はどの企業でも行います。

しかし、調達、生産、在庫の予実績をしている企業は

少ないのではないでしょうか?

PSI管理の目的は、予実管理にあります。

金額で縛ると、様々なひずみが発生します。

PSI管理のバランスを評価するのは在庫回転日数

売上が計画を大きく上回ると、調達も生産も

計画を大きく上回る必要があります。

逆に、売上が計画に対して、著しく下回った

場合、調達と生産は下方修正に走ります。

従って、適正調達金額、適正在庫金額は存在しない

といえます。なぜならどちらも絶対値だからです。

絶対値は変動に対して、追従できません。

一方、在庫回転日数は相対値です。

PSIバランスの適正を評価できるのは在庫回転

日数です。

ただし、在庫回転日数は将来の値でなければいけません。

在庫額を過去の売上実績や売上原価で割るとどうなるでしょうか?

傾向値はわかっても、将来の意思決定には使えません。

例えば、その期間、拡販又は在庫処分で売上をあげる場合、

期末在庫が適正かどうか、判断するのは危険です。

在庫額÷先行売上原価で算出することで問題は解決します。

拡販又は在庫処分を将来に計画するのであれば、

それを考慮した在庫計画が必要になります。

在庫回転日数は、意思決定を補佐する管理会計になりえます。

PSI管理を全社的に展開する方法はこちらをご覧ください。

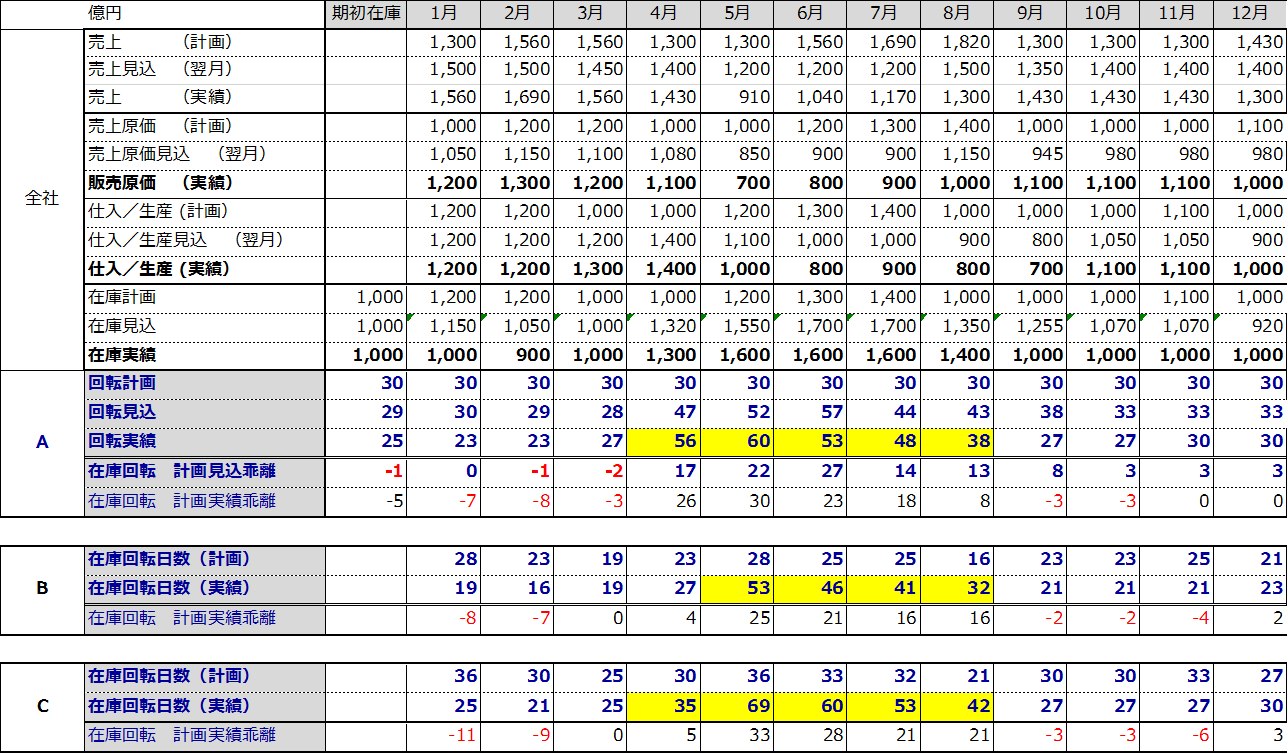

PSI管理の実際(在庫金額と回転日数の予実管理)

- 売上

- 仕入/生産

- 在庫

- 在庫回転日数

について、「計画、翌月の見込み、実績」をまとめたものです。

在庫回転日数に関しては、3通りを比較してみました。

A:在庫回転日数 = 在庫÷翌月売上原価×30日

B:在庫回転日数 = 在庫÷当月売上高 ×30日

C:在庫回転日数 = 在庫÷当月売上原価×30日

Aに関しては、予実績管理が可能であるため、

年初で定める在庫回転日数の数値をベースに販売調整、

仕入/生産調整を行います。

事業本部毎、商品カテゴリー毎に同じやり方をすることで、

在庫回転日数に合わせた調整を行います。

これに対して、B、Cは過去の売上高、売上原価を使うため、

予実績管理は不能になります。

グラフにするとさらに変動がよく分かります。

在庫回転は目標30日に対して、4月から8月予実績は大きくかい離

さらに、ここから分かることを考察しました。

- 販売は、1月から3月まで計画を大幅に上回るが、5月から下方

- 仕入、生産は好調な販売を反映して計画を上回るが、5月から修正

- 在庫回転日数は、A、B、Cともに5月が最も高い

- Aについては、4月に見込んだ時点で既に在庫回転が悪化と予見

注:BとCの違いは売上高か売上原価(70%)の違いによる算出

10日以上も差が発生。売上高を使うのは不適切と言えます。

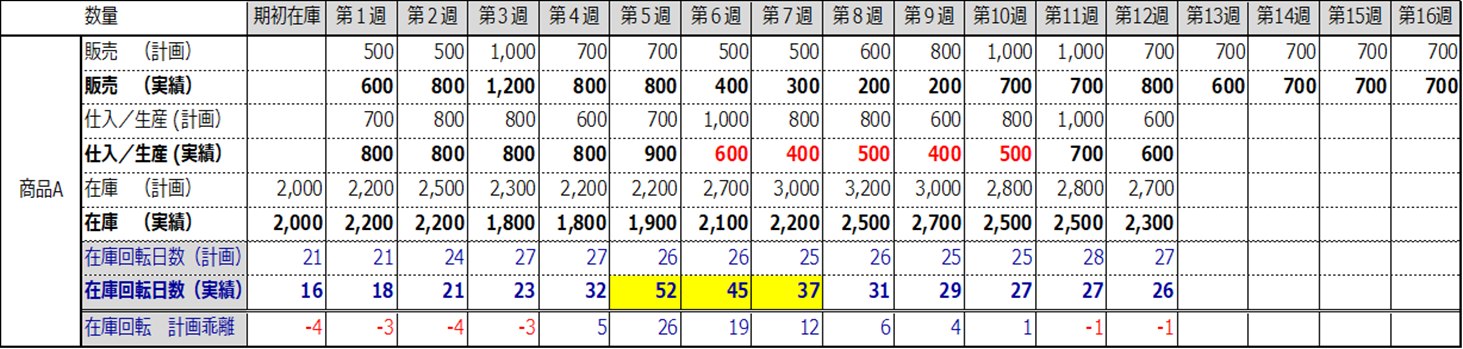

次に定番商品について説明します。

週次の場合、先行4週間(28日)の売上原価を使うと、

以下のようになります。

在庫回転日数=在庫金額÷売上原価(見込み、実績)×28日

企業によっては、簡便性から売上原価は翌月でなく

当該月を使うケースがあるようです。

単品を測定する限りにおいては、過不足ははっきりします。

しかし、企業で取り扱うすべての在庫(製品・商品、仕掛品、原材料等)

に適用する場合のデメリットは、品薄在庫、過剰在庫が相殺です。

結果的に全体では健全と誤った評価につながる。

本来、在庫回転日数は数量で測定しても、金額でも同じ数値

であるべきです。(単価を入れれば可能)

PSI管理の先行の売上見込みを使う理由

例えば、事業を新たに開始又は販売会社を設立して、

商品の売買を開始するとき、次のステップを踏みます。

- 販売見込みを立てる

- 仕入/生産計画を立てる

- 在庫計画を立てる

- 在庫回転日数計画を立てる

計画では、在庫回転日数が30日を下回るレベルを適正とします。

仕入/生産は先行4週間先の変更可能とします。

- 販売:当初、計画を上回るが第6~9週に下方に向かう。

- 仕入/生産:第4~5週と増やすが、その後、減産

- 在庫回転日数:週末在庫÷先行4週間の販売 × 28日で算出

30日を下回るために、仕入/生産調整を行うトリガーとなります。

PSI管理において在庫回転日数は意思決定を補佐するための指標

商品が増えていくに従い、数量ではなく、金額に

置き換えることで、全体の仕入額/生産額の調整

を実施する判断基準になります。

基本的に、新規のシステム投資は不要です。

ポイントは、PSIの計画/見込みの有無でしょう。

エクセルでPSI管理

高井先生が開発したエクセルでPSI管理ができる管理表を

無料でダウンロードできます。高価なシステムは一切不要、これでPSI管理を始めてみませんか?

高井先生の記事一覧

この記事の執筆した高井先生はCCC(キャッシュコンバージョンサイクル)

やPSI管理などに関する経験と深い知見を有しており、当サイトに数多くご寄稿いただいてます。

高井先生の他の寄稿記事一覧はこちらからご覧いただけます。

他の記事を見る

PSI管理をもっと知りたい、導入したい

高井先生はソニーにて、実際にPSI管理を行い、多数のご経験を積まれ

実績を残されています。

PSI管理についてご興味を持ち、

もっと知りたい、導入したいというかたはお気軽にお問い合わせください。