過剰在庫や欠品を防ぐためには、適切な発注が欠かせません。

適切な発注方法を選択することで、

- 発注業務の誰でも化(ベテラン頼りの発注にならない)

- 発注の効率化(発注業務の自動化、省力化)

- 適正在庫化(欠品と過剰在庫を防ぐ)

発注について詳しく理解し、適切な在庫管理を行って業務の効率化を目指しましょう。

発注に関する基本的な知識から、4つの発注方法、そして効率良く在庫管理を行う方法まで徹底的に解説いたします。

発注するタイミングと発注量

発注方式は、発注する時期(定期、不定期)と、発注数(定量、不定量)の組み合わせで、4つに分類できます。

発注のタイミング:定期・不定期

発注するタイミングが決まっているか、決まっていないかです。

- 定期発注:あらかじめ定めた時期で発注を行う発注方式です。(例えば月末や毎月15日、毎週水曜日に発注を行うなどの発注するタイミングが決まっています)

- 不定期発注:定期発注に対して、発注するタイミングが決まっていません。

定期発注の方が、発注のタイミングが決まっているので予定を立てやすく業務効率が良いです。

発注する数量:定量・不定量

発注するタイミングと発注量を組み合わせて、4つの発注方法があります。

- 定期・定量発注

- 不定期・定量発注

- 定期・不定量発注

- 不定期・不定量発注

それぞれの方法について解説します。

定期・定量発注

運用方法

決まった時期に決まった量の発注を行う方法。

最も簡単に運用する事が可能です。

注意点

需要を考慮しないため、定期的に在庫確認をしないと、過剰在庫、欠品になります。

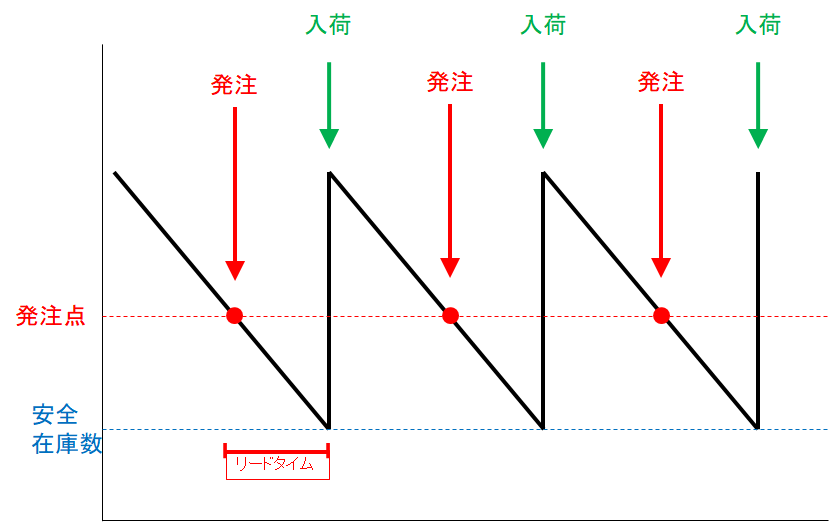

不定期・定量発注

運用方法

必要な時期に、決まった量を発注します。

代表的な発注方法は「発注点発注」が有名です。

発注点発注とは、発注点を下回った時に、決まった量を発注する方法です。

中小企業で最も採用されている発注方法です。

注意点

発注点の設定が重要なポイントとなり、需要に基づいて発注点を見直すことも必要になるでしょう。発注点に達したことを見逃してしまうリスクもあるので気を付けましょう。

定期・不定量発注

運用方法

決まった時期に必要な数量の発注を行うことです。

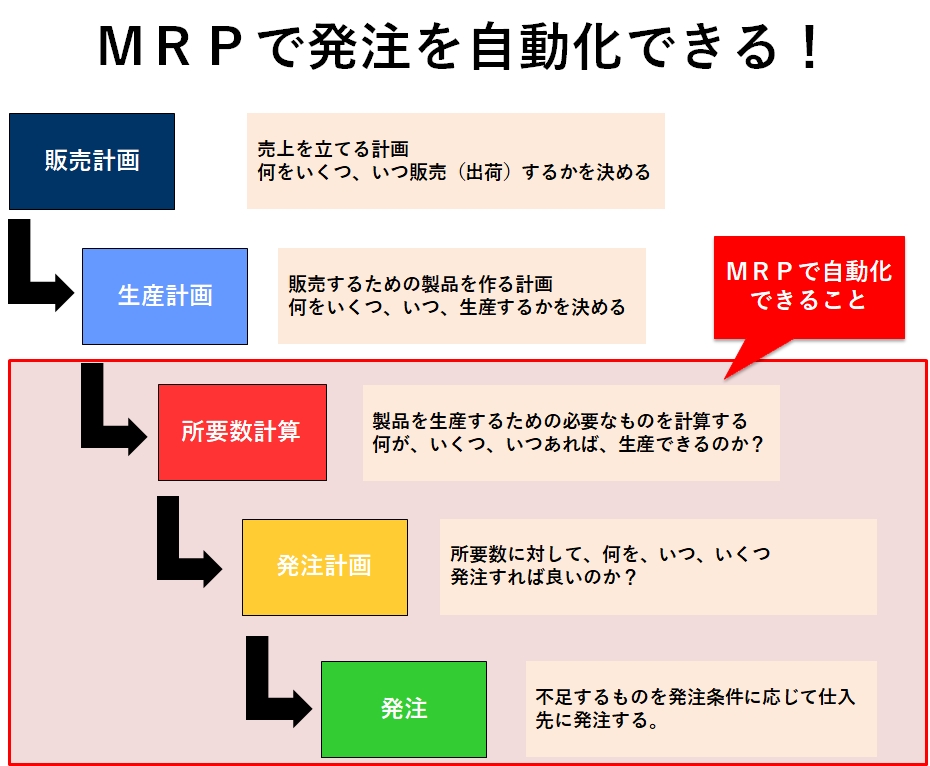

代表的な発注方法は、MRP(資材所要量計算)です。

比較的高度な発注方法ですが、使いこなせば適正在庫の維持に力を発揮します。

注意点

発注のタイミングは一定ですが、発注量をその都度、決めなければいけません。

発注時の在庫状況や販売・生産計画、需要予測などを考慮する必要があります。

MRPシステムは世の中にたくさんあります。

しかし、発注時には最新の在庫数・発注残数・出庫予定、発注リードタイムの情報が必要です。

システムを導入しただけでは、絶対にうまくいかないので、システム会社の営業トークに軽くのらないことをお勧めします。

不定期・不定量発注

運用方法

必要な時に、必要な数量を発注する方法です。

きちんと運用すれば、無駄がないので、在庫を低く抑えられる究極の発注方法です。

注意点

しかし、大多数の会社では、不定期・不定量発注と称して、ルールも何もなく担当者の都合や勘で発注をしているため、場当たり発注になっているのが事実です。

きちんと運用するためには、最低限次の条件が必要です。

- 常にリアルタイムで正しいデータがある。(在庫、発注残、受注残)

- リアルタイムで発注をかけられる仕組みがある。

- 仕入先がリアルタイムで発注に対して対応してくれる

主な発注方法

中小企業でよく使われている発注方法と運用上の注意点を解説します。

- 発注点発注

- MRP

発注点発注|中小企業が最も多く採用している方法

発注点発注は、不定期・定量発注を代表する発注方法で、在庫数量が発注点に達したときに発注する方法です。

発注点を下回った時点で決まった数量を発注します。

たとえば、発注点=5、発注数=20であれば、在庫数が5を下回った時に、20個発注をかけます。

上記の図を見て分かるように、発注点の設定が一番重要です。

MRP|需要に合わせた発注ができる方法

MRPとは、定期・不定量発注方法の一つで、計画に対して必要な発注を自動で行ってくれる仕組みです。

適切な発注を行う際に注意するポイント

適切な発注を行うために注意するべきポイントを解説いたします。

発注管理の優先度を決める

時間や人員も限られています。

大量の商品、部品をきめ細やかに一律管理するのは、大企業であっても、中小企業であっても不可能です。

発注対象品を優先順位でランク分けして、発注にどれだけ時間や人員を使うかを決めます。

たとえば、ランク分けによって、発注方法を次のように使い分けます。

- 優先度が最大:定期・不定量発注

- 優先度が中程度:不定期・定量発注

- 優先度が低い:定期・定量発注

在庫管理がうまくいっている会社ほど、

- 一つの発注方法に縛られない

- 優先度を決めルールを設定している

- 発注方法をうまく使い分けている

優先順位の決め方としては、

- 単価が高いもの

- 主要品で切らしてはいけないもの(製造業であれば、基幹部品)

- 良く売れているもの

正確な在庫数を維持する

発注で最も重要な情報は、在庫数が正しいことです。

最低でも在庫精度は95%以上が必要です。(在庫精度が分からないのは論外です)

自社の在庫精度を知る唯一の方法が棚卸です。

在庫精度が95%未満の会社は、少なくとも1か月に1回棚卸することをお勧めします。

会社によっては、日次棚卸(その日に変動した入出庫数量を当日中に確認すること)で、在庫精度を維持している例もあります。

棚卸の精度を上げるのは、どんな会社でも確実に可能です。

在庫管理110番の支援事例では、20年以上、在庫精度30%だった会社が、在庫精度97%になったという例もあります。

在庫精度が上がる棚卸のノウハウを解説したセミナーを実施中ですので、自社ではどうしようもない・・・という場合はぜひご検討ください。

5. 管理マニュアルの作成

人によってやり方が異なるような属人的な運用では、適正な在庫管理はできません。

そのためにはまず社内でルールを統一し、管理マニュアルの作成をして周知することが欠かせません。

出荷や在庫差異をなくすためにも、全社的に徹底して行いましょう。

生産リードタイムの短縮

生産リードタイムとは、原材料を投入してから製品の完成までの期間のことを指します。

リードタイムが長いと仕掛品の長期保管が必要となってしまい、在庫が増えてしまいます。

つまり、リードタイムの短縮に成功すれば無駄な在庫を減らすことも可能となります。

具体的な製造業の生産リードタイムの短縮方法はこちらの記事で解説しています。

需要予測を行う

需要を適切に予測することができれば、適正在庫を保つことにつながります。

完璧な予測は難しいので、予測誤差の把握も行ないましょう。

需要予測の方法は大きく分けて3つあります。

- 過去のデータに基づいて予測

- 営業計画やマーケティングプランに基づいた販売計画

- 1と2の組み合わせ

適切な発注を行うためには在庫管理システムの導入を

適切な発注には適切な在庫管理が必要となります。発注点の設定にも在庫管理が重要なポイントとなり、人の手だけで全て管理するには限界があるといえます。ヒューマンエラーの発生から欠品や在庫差異につながる可能性も。より良い在庫管理を行うためには、在庫管理システムの導入をおすすめします。

在庫管理システムの導入によるメリットをご紹介します。

在庫管理が効率的になる

適切な発注点を把握するためには、リアルタイムでの在庫確認が必要となります。在庫管理システムを導入すれば、発注担当者がすぐに在庫確認を行えるようになります。

また、在庫管理システムとハンディターミナルを導入すれば、商品に貼付されたバーコードやQRコードを読み取るだけでシステムへの入力が完了します。人力で一つずつ数える必要がなくなり、ヒューマンエラーの削減にもつながります。

需要予測の精度向上

需要予測の精度を向上させるためには、膨大なデータが必要となります。システムを導入すれば過去のデータを基に在庫分析や売上分析に活用する事ができ、より精度の高い需要予測が可能となります。

自動発注・発注アラートで業務の効率化が可能

発注点に達したらシステムで自動的に発注することが可能なシステムもあります。また発注点に達した際にアラートでお知らせしてくれるような機能もあり、在庫不足や欠品を事前に防止することができます。発注を正確かつ効率的に行い、適正な在庫管理を行ないましょう。

在庫管理に関するお問合せ

適切な発注点を理解するためには、担当者がすぐに在庫データにアクセスできることが必須です。アイテム数が増えるほど複雑化する発注点の管理には、在庫管理システムの導入がおすすめ。

在庫管理システムの導入や入れ替え、在庫データの活用に関するご相談・お問い合わせはいつでもお気軽にお寄せください。

在庫管理アドバイザーがお答えします。