在庫管理110番に寄せられる相談の中でダントツに多いのは適正在庫に関するご相談です。

なぜ、うちの欠品や減らないのだろう、過剰在庫・不良在庫を減らしたいけど減らない・・・

とずっと変わらない状況に悶々と悩んでいませんか?

もし、あなたの会社が欠品回避や過剰在庫の抑制、業務効率化のためにシステム導入を検討しているのであればぜひその前にご一読ください。

なぜなら、適正在庫のスタートラインに立っていなければ、導入しても期待した効果が得られる可能性がほぼ無いからです。

そして、これまで300社以上の相談や支援を通じてハッキリと分かったことが3つあります。

- 多くの中小企業は、適正在庫のスタートラインにすら立っていない

- 高いシステムを導入するだけでは何も変わらない

- やるべきことには優先順位があり、順序通りにやらないとうまくいかない

実は、今回解説する6点ができている会社は在庫管理がうまくいっていることが多いです。

適正在庫のスタートラインに立つために必ずやっておくべきことを解説します。

- 在庫管理の基礎(1)一物一品番が徹底している

- 在庫管理の基礎(2)2S(整理・整頓)ができている

- 在庫管理の基礎(3)情物一致のオペレーションができていること

- 在庫管理の基礎(4)在庫精度が95%以上

- 在庫管理の基礎(5)発注残が一元管理できている

- 在庫管理の基礎(6)標準リードタイムが決まっている

- 全てに共通して重要なこと(1)標準化

- 全てに共通して重要なこと(2)共有化

この記事を読めば、これまで何もやっていなかった会社は、今回解説したことに取り組むだけで、欠品も過剰在庫も減り、さらには生産性も上がります。

在庫管理アドバイザーが直接アドバイス

在庫管理について学ぶ(受講者特典あります)

自社仕様のシステムを低コストで導入

目次

絶対にやっておくべき在庫管理の6つの基礎

在庫管理がうまくいっている会社が共通して必ずやっていることは、次の6点です。

- 一物一品番が徹底している

- 2S(整理・整頓)ができている

- 情物一致のオペレーションができていること

- 在庫精度が95%以上

- 発注残が一元管理できている

- 標準リードタイムが決まっている

上記が一度にできない場合は、まずは1から順番に実施してください。(優先度の高いものから並べています)

一物一品番が徹底している

一物一品番とは、商品(部品)マスタが整備されていて、1つのモノに対して1つの品番だけが登録されている状態です。

現場で頻繁に起こっている問題には次のようなことがあります。

- 1つのモノに対して、2つ以上の品番が採番している(違う部署で同じものを使っていて、独自採番している)

- 違うものに対して、同じ品番が採番されている(採番管理ができていない)

- そもそも品番が採番されていない(名前だけで管理されている、名前すらないものが在庫になっている)

部品や商品には品番管理が必須です。

こちらの記事で詳しく解説しています。

2S(整理・整頓)ができている

整理・整頓は現場管理の基本中の基本です。

- 整理とは、不要なものが無くて必要なものだけの状態

- 整頓とは、商品(部品)の置き場が決まっており、誰でも取りに行ける状態

現場で良く起こっている問題は、

- 置きたいけど、置き場がないから通路に一時的においている、

- どこに置いてあるかわからず、探すのに時間がかかっている

- 在庫の場所を知っているのはベテラン社員(特定の社員)だけ

といったような問題です。

整理・整頓ができていない現場は、トラブルも起こりやすく、無駄な時間もかかりやすい状態になります。

整理、整頓についてはこちらの記事で詳しく解説しています。

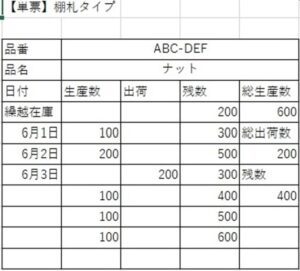

情物一致のオペレーションになっていること

情物一致とは、モノの動きと情報の処理が一致していることです。

たとえば、

- 部品や商品を入荷したときに、入荷処理を行う

- モノが置いてある場所と、システム上に登録された置き場が一致している

情物一致は、先ほど解説した「情報の共有」と特に密接に関係しています。

情物一致では次のようなことを実施することから始めます。

- その場で処理:後からまとめて処理をすることをやめる

- 決まった置き場に置く:忙しいから、置き場がないからとりあえず別の場所に置くといったことをやめる

情物一致についてはこちらの記事で詳しく解説しています。

在庫精度が95%以上であること

在庫精度無くして、適正在庫無しです。

在庫精度が95%以上必要な理由は2つあります。

- 発注数を決める

- 在庫分析

発注数を決める際には、「今、在庫が○○個あって、調達に○○日かかる。その期間に必要なのは★★個」という風に考えます。

「今、在庫が○○個という情報」が、一番大切なベース情報です。

今ある在庫が不正確なら、発注数も当然不正確になります。

「在庫が足りなかったら困る」という心理も働くため、多め発注になりがちで、慢性的に過剰在庫気味になります。

特にMRPや自動発注を検討している会社は、在庫精度95%は必須です。

適正在庫のためには、仕入れデータや部品の使用数、製品の販売・出荷数などのデータを使った在庫分析が必須です。

在庫精度が低いということは、データの精度も低く、データ分析に使っても当てにならない結果しか出てきません。

データ分析をするためには、正しいデータを少なくとも3年以上蓄積しなければいけません。

いきなり焦って適正在庫化を目指しても、データの蓄積が無ければ難しいです。

在庫精度95%を達成する方法

棚卸を行い、差異があった理由を根本から徹底的につぶしていくことが一番の近道です。

在庫精度が95%未満の場合は、月に1回、棚卸を行って、差異をつぶしていくことをお勧めします。

在庫管理110番では、棚卸改善セミナーを実施しています。

棚卸改善セミナーでは、実際にコンサルティングで使ったノウハウをお伝えします。

発注残を一元管理できていること

発注残は、個々にエクセルで管理をせず、必ず一元管理しましょう。

個人に管理を任せると、

- 過剰発注:発注数が多すぎる

- 発注漏れ:発注したと思ったらしていなかった

- 発注しすぎ:発注していなかったと思ったらしていた

- 引当もれ:当初販売、使用する予定とは別に使ってしまった(売ってしまった)

発注しっぱなし、担当者がエクセルを使って個々に管理をしている・・・は、絶対にNGです。

発注残は、個人のエクセル管理をやめ、1つのファイルを使って一元管理しましょう。

発注残を管理する注意点

発注残を管理するオペレーションとして、徹底してほしいのが前述で解説した「情物一致」です。

納品があったら、納品処理をすぐに実施して、発注残にもすぐに反映します。

まとめてやる、後からやるは、絶対に許してはいけません。確実に忘れます。

標準リードタイムが決まっていること

適正在庫は、「サイクル在庫+安全在庫」で決まります。

適正在庫と発注リードタイムは密接な関係です。

サイクル在庫とは、ある一定期間に必要な在庫数のことを言います。

一定期間=発注リードタイムです。

発注リードタイムが決めていないと、発注数を決めることは不可能です。

発注リードタイムが決められない場合

発注リードタイムが決まっていない会社は、「発注する時によってまちまちで、発注リードタイムを決めることはできない」

といいます。

しかし、個々の担当者の頭の中には、「だいたい、これくらいの日数で入ってくるだろう」という勘があります。

そのような場合は、まず「納期回答」を取ることから始めましょう。

無理な納期を設定すれば納期を守れませんし、余裕のありすぎる納期を設定すれば、前倒し納入が増えます。

一定期間実施することで、「納期を○○日~○○日の間に設定すればほぼ大丈夫」という範囲が見えてきます。

この範囲を元に、標準リードタイムを決めます。

本来であれば、取引条件を交わす際に標準リードタイムも設定しなければいけません。

当然、仕入先の繁忙期や原材料調達の問題などで、標準リードタイムを守ることができないこともあるはずです。

その場合は、「安全在庫」をバッファー在庫にします。

全てに共通して重要なこと2点

これまで解説した6つの基礎は、標準化と共有ができていることが前提です。

標準化と共有ができていないと、属人化やそれぞれの担当者によって作業時間や品質のバラツキが発生します。

標準化と共有について簡単に解説します。

標準化とは誰でもできる仕組み作り

標準化とは、次のようなことについてルールや基準が統一されていて、通常運用されていることです。

- 手順ややり方

- 帳票や管理表のフォーマット

- 判断基準

- 認識や定義

在庫管理でありがちな問題

エクセル管理による個々によってやり方が違うという問題です。

生産計画や発注等を各人がそれぞれの考え方、方法でやりやすいようにエクセルをカスタマイズして使っているような状態です。

標準化されていないと、集計や情報のメンテナンスができなかったり、やろうと思っても時間がかかります。

標準化は、業務効率を上げる、生産性を上げるための基本中の基本です。標準化無くして、改善は絶対にできません。

共有化とは最新の情報が一元管理できていて全員が知っていること

共有化とは、ルールやフォーマット、基準や情報を最新状態に保ち、一元管理が徹底されている状態です。

標準化しても、それが共有されていなければ、意味がありません。標準化したものは必ず共有しなければいけません。

もう一つ共有したいのが情報です。

特にリアルタイムで変わる可能性の高い情報は、絶対に共有しなければいけません。

在庫管理で真っ先に共有したい主な情報

- 現在庫(最新在庫)

- 発注残

- 受注残

- 生産残

- マスタ情報

共有する情報は、常に最新状態を保たないと使い物にならないため、エクセル管理は絶対にNGです。

フォーマットや手順書を共有するポイントは、管理する担当部署や担当者を決めて、変更の手続きを決めておくことです。

担当者が自由に修正できるような状態だと、また属人化が始まってしまいます。

在庫管理でありがちな問題

共有できていないことで現場で起こりがちな問題は、

- 在庫は現場に確認しにいかないと数がわからない(大体わかるが不安)

- 生産や発注情報を各担当が、個人で管理しており、会社として今何が発注されているのかが分からない

- 余計な生産や発注をしてしまった

- 発注しようと思ったら実は在庫があった。発注していると思ったらしていなかった。

- 先約のお客さんの注文を、別のお客さんに充ててしまった

標準化と共有は、業務改善、生産性向上の必須要件です。

まとめ

今回、解説したことは適正在庫を目指すために必要なことを解説しました。

絶対にやっておくべき在庫管理の6つの基礎

- 一物一品番の徹底:商品(部品)マスタが整備されていて、1つのモノに対して1つの品番だけが登録されている状態

- 2Sができている:現品管理で最も重要な手法である整理・整頓ができていること

- 情物一致:モノの動きと情報の処理が一致していること

- 在庫精度が95%以上になっていること

- 発注残を一元管理できていること

- 標準リードタイムが決まっていること

全てにおいて共通して大切な事

在庫管理の6つの基礎は、下記の状態であることが条件です。

- 標準化:ルールや基準が統一されていること

- 共有化:ルールやフォーマット、基準や情報を最新状態に保ち、一元管理が徹底されている状態

今回解説していることは、在庫管理がうまくいっている会社が必ずやっていることなので、もし取り組んでないことがあれば必ず取り組んでいただきたいことです。

適正在庫の目安は在庫金額の10%以下

売上に対しての適正な在庫金額の比率(売上高在庫比率)の目安は、10%以下です。

商品や部品の調達方法、在庫戦略によって異なりますので、一般的な目安と考えてください。

例えば、在庫ヒット率という独自指標があることで有名なトラスコ中山は、売上額に対する在庫金額は15%を超えています。

通常であれば、問題になる在庫金額水準ですが、きちんとした筋の通った在庫戦略に基づいているため全く問題はありません。

単に「欠品を防ぐため、お客様を待たせないため」といったような、感覚的・抽象的な目標は戦略とは言えません。

筋の通った説明が具体的にできることが重要です。

適正在庫の計算・維持するための方法

今回解説しました適正在庫のスタートラインに立つための準備を終えたら、具体的に自社の適正在庫の計算して維持を始めましょう。

計算方法や業種別に取り組みたい具体的な方法は下記の記事で解説しています。

標準化・共有化のために在庫管理システムを導入しましょう

業務の大原則である、標準化と共有の実現は、エクセルだとなかなか難しいのが現実です。

なぜなら、エクセルはコピーして個人で利用・カスタムできるため、制御が効きづらいからです。

冒頭でご説明した通り、システムの導入に失敗する企業がとても多いのが現状です。

失敗しないシステム選定の方法は、次の3点です。

- 最初はたくさんの機能を求めず、標準化・共通化できるシンプルなものにする

- 導入後にカスタマイズができる。(慣れてきたら、徐々に機能を増やしていく)

- データ蓄積に制限が無く、使いやすい(適正在庫にはデータ分析が必須!)

在庫管理110番では、今の在庫管理システムに問題を抱えていて、入れ替えのご相談も多くお寄せいただいています。

抜けているのは、上記3つの視点です。(どうしても、色々詰め込みたくなるようです・・・)

在庫管理110番では、成長する在庫管理システムを自社開発して提供しています。

「成長する」には、システムを使って企業が成長する、企業の成長に合わせてシステムも成長するという想いを込めています。

あなたの会社の業務に合った機能をカスタマイズで導入可能です。

在庫管理アドバイザーが、あなたの会社の状況に合わせて、最初に導入すべき必要最小限の機能をご提案できます。

クラウド型でユーザー数制限がないので、いつでもどこでも何名でも、安心してご利用できます。

補助金や助成金を使って導入することもできますので、ぜひお気軽にご相談ください。

在庫管理システムを一度試してみたいは、「成長する在庫管理」30日間の無料お試し版をご用意しています。

他社様のカスタマイズ事例もご覧いただけますので、どんなことが実現できるのか知りたい場合も遠慮なくご相談ください。

自社仕様のシステムを低コストで導入

自社の適正在庫が分かる在庫管理セミナー

在庫管理110番では、在庫戦略を立てるための在庫管理セミナーを定期開催しています。

自社の適正在庫の決め方や誰にでもできる在庫管理の仕組み作りを解説しています。

受講者は、在庫管理アドバイザーに相談できる無料個別相談の特典があります。

自社の適正在庫の計算方法がわかる!

無料で在庫管理アドバイザーに相談する

無料で在庫管理アドバイザーに相談できます。毎月先着7名様までです。

オンラインで相談できますので、全国どこからでも相談可能です。

在庫管理アドバイザーに直接相談できる

- ▶︎適正在庫の考え方とは?何ヶ月分が正解?計算の前に知る判断軸計算式やツールに頼る前に知っておくべき、適正在庫の「考え方」と「判断軸」を解説します。在庫を月数ではなく「日数」で管理する重要性や、安全在庫との違いが分かります。

- ▶︎適正在庫!と言う前に絶対にやっておくべき6つのこと適正在庫のスタートラインに立つために不可欠な「6つの基礎(一物一品番、情物一致、在庫精度95%以上など)」を解説します。システム導入や計算を始める前に、現場で絶対にやっておくべき準備が分かります。

- ▶︎適正在庫の計算方法と実務ですぐに使える維持方法を詳しく解説自社に合った適正在庫を導き出すための具体的な計算式(経営的・実務的視点)を解説します。さらに、算出した数値を維持するためのポイントや、現場のムダ(4Mの不調)を改善して安定化させる方法が分かります。

- ▶︎在庫回転率は適正在庫の指標におすすめ!過剰在庫を削減する方法設定した在庫量が本当に「適正」かを評価する最重要指標である「在庫回転率」について解説します。実務で使える数量ベースでの計算方法や、過剰在庫の削減・現場の目標設定にどう活用するかが分かります。

- ▶︎4つの発注方法の特徴と選び方|発注効率向上と適正在庫を両立する方法適正在庫を維持し続けるためのカギとなる「発注」について解説します。定期・定量発注など4つの手法やMRPの特徴を比較し、自社に最適な発注方法を選ぶポイントが分かります。