目次

在庫管理というと、便利な在庫管理システムやデータ管理に目が行きがちですが、これらは何も解決してくれません。

「在庫=現物」

在庫は、実体のある「物」です。

実体の無い単なる情報ではありません。

どんなにお金を掛けて在庫管理システムを整えたり、データを取ったりしても、現物を正しく扱えないと、情物一致ができないので意味がありません。

在庫管理の基本はまずは「正しい現品管理」です。

岡本式3ステップ在庫管理は、以下の流れをとります。

- 現状在庫管理

- 適正在庫管理

- 在庫削減

第一ステップでは、現品管理と現在を知るための「現状在庫管理」を行います。今回は、具体的なノウハウを凝縮してお伝えします。

- 今まで在庫管理に取り組んでこなかった工場

- 在庫管理システムの導入を検討している中小企業

こういった在庫担当者の方には、現状在庫管理だけでも大きな成果をあげられますし、在庫管理システムもうまく活かせるようになるでしょう。

在庫を正しく扱う

在庫を正しく扱う基本は、次の2点です。

- 先入先出し

- 2S(整理・整頓)

先入先出しは在庫を扱う最も基本的なルール

「先入先出し」とは、古いものから順番に使っていくことを意味します。

先入先出しの不徹底は、在庫の品質不良・欠品・過剰在庫など様々な問題の根源になります。

2S(整理・整頓)

製造業では「5S活動」というものがあります。

5Sとは「整理・整頓・清掃・清潔・しつけ」のことです。

現場に5Sという看板はあるものの、形骸化しており5Sをしっかりと実践できている工場は少ないのが現状です。

まずは、2S(整理・整頓)の徹底が必要です。

整理

整理とは、必要なものと不要なものを分けて、不要なものを捨てる

ということです。

ポイントは、「捨てる」という行動です。

- よく使う在庫

- ある程度使う在庫

- 全く使っていない在庫

この3つに分類して、全く使っていない在庫は、赤札を貼り廃棄候補にします。「勿体ない、また使うかも・・・」という気持ちになりますが、ここはぐっとこらえましょう。

<廃却予算などの関係で捨てられない場合>

必ず捨てる日付を決めて、貼り紙をして1か所にまとめます。

捨てずに持っておくのは厳禁です。必ず廃却します。

廃却をすると、スペースが新たにできます。そのスペースを別の用途に利用します。

整頓

整頓とは、「必要なものが必要な時にすぐに取り出せる状態」のことを指します。

入社1日目の新入社員でも迷わずに取りに行ける状態が一番理想的です。

整頓では「置き場作り」がポイントになります。

置き場作りの中心は「3定(定品、定置、定量)」という考え方です。

- 同じ種類の在庫がばらばらにおかれているものは、一か所にまとめる

- 置き場が決まっていないものは、置き場を決める

- 必ず、表示(在庫の名前や番号、棚番や地番、置く数量)を同時に行う

表示は、普通のコピー用紙だと破れたり、水に濡れてダメになったり、風で飛んでいったりするので、ラミネート加工などをして保護します。文字色は黒色がお勧めです。(赤色は紫外線に弱く劣化して文字が見えなってしまうため)

【関連記事】

元の置き場に戻す(すぐに)

整頓の状態を維持するために大切なことは、取り出して使い終わったら「すぐに元の場所に戻すこと」です。

これが整頓の状態を維持する最大のポイントです。

- すぐに使う

- 忙しい

- 面倒だから

このような考えが整頓を崩れていく原因になります。

在庫の動きを知る

在庫の動きとは、在庫の現在庫数や仕入れや使用の数量、お客からの製品の注文数などです。

在庫管理がうまくできていないたいていの工場は、今現在、自社にどれだけ在庫があるのかを知りません。

そのため、欠品しないように大量に材料を仕入れ、大量に製品を作るのです。

それらは結果的に余剰在庫、不良在庫、欠品の原因につながります。

在庫を把握することが在庫管理のファーストステップになります。

在庫管理システムを導入しても、在庫の動きを把握してしていない現場では、さらに問題が増えていく一方です。

【関連記事】

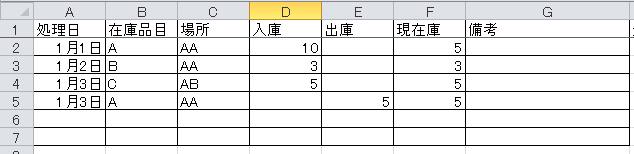

在庫管理に必要なたった4つの項目

在庫管理に必要な項目はたった4つです。

それ以外は全て付随する管理項目でしかありません。

- 何が?

対象の在庫の種類や品目を現します。

まずは、何が在庫としてあるのかを知る必要があります。 - いくつ?

対象の在庫の数量を現します。

数量が分からないと過剰在庫や欠品の原因になります。 - どこに?

対象の在庫の置き場所(保管場所)を現します。

置き場が分からないと、紛失や探し回る原因になります。 - どんな状態?

対象の在庫の状態(使用期限など)

状態が分からないと、劣化や品質不良の原因になります。

例えば、Aという品目があったとします。

Aという品目を7/1に10個仕入れ、倉庫Fの棚AAに格納。

この場合は、

- 何が?

品目A - いくつ?

10個 - どこに?

倉庫Fの棚AAにある - どんな状態?

7/1に仕入れた(仕入日が分かれば、品質状態も分かります)

在庫は何がいくつあるのか

在庫の記録を始めます。

仕掛品の数量管理は難しいのでまずは「材料」と「製品」だけでいいでしょう。

「入庫」というのは、材料であれば仕入れ、製品であれば生産完了です。

「出庫」というのは、材料であれば生産現場への払出し、製品であれば出荷です。

現在庫ではなく、入庫と出庫も管理すると仕入れの頻度や出荷数などが詳細に把握できます。

適正在庫管理に進んでいくときの重要な資料にもなります。

現場でやる現状在庫管理

3Sの実施

直接作業部門は、まず3S(整理、整頓、清掃)を実施します。

5S(整理、整頓、清掃、清潔、躾)までを考えるのはまだ早いでしょう。

まずは、5Sの中でも特に3Sを集中的に行います。

3Sを終えたら、それを維持するための4つ目のS「清潔」です。

清潔は3Sを維持することです。

整理・整頓はその都度行い、清掃は毎日10分でもいいので時間を取ります。

なるべく1回あたりの作業が大がかりにならないように毎日少しずつやるのがコツです。

習慣化にもつながります。

入庫・保管・出庫のプロセス

在庫管理は、入庫、保管、出庫の一連の流れを管理することです。

在庫はこのプロセスのうち、保管のところで生まれます。

いくら整頓で置き場を決めても、流すルールが決まっていないと、移動先を迷ってしまい、正しい場所に保管されません。たちまち数が分からなくなったり、紛失したりします。欠品や過剰在庫の原因の元になります。

入庫・保管・出庫について詳しく見る

入庫

入庫は、以下の2種類があります。

- 仕入れ先から調達品を受け入れる

- 前工程から仕掛品を受け入れる

どちらも必ず受け入れの際に現物と伝票や指示書の内容が一致しているかどうか、傷や破損、作業漏れなどの不良がないかどうかをその場で検品します。

数量が間違っていたり、伝票処理が遅れたりすると、現物と情報の間にズレが起こるので、必ずいつかどこかで問題が起こります。

保管

保管のポイントは置き場が決まっていることです。

整頓がしっかりと実施されていれば保管は問題ありません。

出庫

出庫で一番大切なことは、先入先出しを徹底することです。

手前の在庫ばかりを出庫していると、奥の在庫が劣化して使えなくなってしまいます。

入庫時と同じように

- 持ち出し票や払い出し指示が正しいこと

- 現物と伝票内容が一致していること

が、出庫するときの原則です。

伝票の指示が間違っていたり、数量に不備があったりすると、情報とのずれが起こるので生産の遅れ、最悪の場合は生産のストップにつながりかねません。

ミスや問題が起こりやすいのは「移動が発生するとき」です。

運搬中の破損や紛失はもちろんのこと、必要な部品や仕掛品が、必要な量だけ、必要としている場所に移動すること。そして、移動の状態が記録されていて、在庫の追跡が現物だけではなく、情報でも分かることが大きなポイントです。

伝票を大切にする

在庫を動かすときは、「伝票が一緒について回る」のが基本的に正しい状態です。

伝票がついていないと、それが何であるかが分からなくなってしまいます。

伝票が床に落ちていることもあってはいけません。伝票は風で飛ばないようにしっかりと貼り付けておきます。

現物と情報の流れの一致させる

入庫・保管・出庫のプロセスの中で、現物を動かしたときに伝票も処理して、現物と情報の動きをなるべく同期させます。これを「情物一致」と言います。後から記録しようとすると、忘れてしまうことがあります。

動かすときと処理をほぼ同じタイミングで行えば、情報の動きが現物に同期するので、工場全体が情報の共有できます。在庫狂いを防ぐために、情物一致は必須です。

事務所でやる現状在庫管理

実際に在庫を扱う現場では、自分の作業や工程の前後はよく見えますが、それ以外のところはよくわかりません。

その逆に、事務所は、作業場所が固定されていないので、在庫全体を見渡すことができるのが強みです。

【関連記事】

在庫管理の基本的な知識を身に着ける

在庫管理について教育を受けていない場合は、一般的な在庫管理の知識を学びます。知っているようで知らない

ことが多く、自社が今現在行っている在庫管理と比較するといいでしょう。

【関連記事】

基本的なパソコン操作スキルを身に着ける

現場の作業者は多能工化でいろんな作業を経験して、操作できる機械や扱える工具などが増えていくので、やれる仕事の幅が広がっていきます。

一方で事務所で働く人の仕事道具はパソコンですが、自ら学ぼうとしない限り、パソコンのスキルは上達しません。

事務所も現場と同じように仕事道具であるパソコン操作のスキルアップが必要です。

在庫管理では、エクセルなどのパソコンを駆使できると処理が非常に早くなります。

処理が早くなれば、その分だけ別の仕事にも取り組めます。

ショートカットキーやブラインドタッチなどを習得しなければいけません。

特に在庫管理によく使われるエクセルの基本的な操作は一通りマスターしておいたほうがいいでしょう。

【関連記事】

自社の在庫の流れを知る

どこに在庫があり、どんな流れをしているのかを一通り把握します。現場で行う5Sのうち、「整頓」のところで在庫の置き場を決めます。この時に、事務所は在庫を置くための棚番や地番を現場と一緒に決めます。

決めた情報を元に、棚番地図を作り、在庫の置き場を明確にします。在庫の棚番マスターを整備すればより在庫の置き

場や流れが割りやすくなります。

事務所で大切な作業は、新しい種類の在庫が入った時に管理表をメンテナンスすること、入庫・出庫のデータをしっかりと管理すること、在庫全体の動きを管理することです。

現物と情報の流れの一致させる

伝票処理が、現場ではなく事務所に任されている場合は、現場で行うよりも慎重な対応が必要になります。

その理由は、事務所では現物の動きが見えないということです。

現場としっかりと連携を取って、伝票の二重処理や処理漏れなどを防止しないといけません。

現場を歩く

事務所の担当者が絶対にやらなければいけないことは、「現場を歩くこと」です。パソコンで数字を見ているだけでは、在庫の量は実感できません。

現場で実際に在庫を見ることで、在庫の量を把握できます。

表示や棚の状態をチェックすることもできます。

必ず現場を歩いて、在庫の状態を自分の目で確認しましょう。

在庫の流れを知る

在庫の流れとは、「物流」のことです。

物流は、あなどれません。

ここを改善するだけで劇的な効果を上げることも可能です。

(物流を見逃していることが多いのが現状)

物流は、在庫の状態に応じて主に3パターンあります。

- 材料(仕入れ→検収→倉庫→生産ライン)

外部から内部、そして生産ラインへの流れです。 - 仕掛品(生産ライン)

生産ラインの中だけで流れています。 - 製品(生産ライン→倉庫→販売先)

内部から外部への流れです。

出荷する場所にもよりますが、日本国内であれば2-3日

あればほぼどこにでも届きます。

工程と照らし合わせる

まず、材料の仕入れから生産ライン、客先への納品までを図でフローチャート化しましょう。

さらに、各工程にかかる時間を書きこんでいきます。

工程や時間を把握していない場合、まずはそれらを知ることから始めます。

こうしてフローチャートを作ることにより、工場の在庫の「物流」を明らかにします。

頭の中で分かっていることでも文字や図に書き起こすことで、より深く理解し、問題点や課題を見つけ出すことができます。

製造業が考えなければいけない物流とは?

製造業が考えなければいけない物流には、2つあります。

それは、

- 工場の外からの物流

- 工場の内部の物流

この2つが在庫の流れを作るために必要です。

輸送方法

物流の輸送方法は主に3つあります。

- 陸送

トラック、鉄道 - 海上輸送

船 - 空輸

飛行機

貨物の種類や量、費用などによって選択は

様々ですが、どの方法を選択するかを決める

際のポイントは、次の4点です。

- 輸送する物の種類

- 輸送量

- 輸送にかかる時間

- 輸送コスト

これらを見極めたうえで、輸送手段を決めます。

輸送コストを偏重しないこと

輸送コストは目に見える一番分かりやすいコストです。

輸送コストのみで輸送手段を決めるのは危険です。

輸送する時間が1日減れば、在庫を1日分減らせます。

大量のロットではなく、小口で輸送ができれば大きな倉庫も必要ないですし、荷捌きにかかる時間も減らせます。

私も輸送コスト重視の戦略により非常に厳しいオペレーションを経験したことがあります。

特に輸送時間が長くなると、その分だけ在庫が増え、お客様への納期も長くなるのでリスクがあると言えます。

総合的な判断が求められます。

輸送経路

輸送方法と同じくらい大切なのが輸送経路です。

例えばトラック輸送の場合、次のような輸送方法があります。

- 直送便

取引先と自社のみを往復するトラック便 - ミルクラン

取引先と自社以外にも複数社を巡回する

巡回する日付や順番や時間があるため、直送便

に比べると融通が利かない - 宅配便

契約した専用トラックではない、ヤマト運輸の一般の民間業者。

集荷や配送時間など業者のルールに従う可能性がある。稀に荷

物の紛失などのトラブルも起こる。

中継地

自社と取引先を直接往復しているのではなく、中継地がある場合は、0.5~1日の余分に時間がかかります。

飛行機などでは、ハブ空港に貨物がいったん集められることが多いです。

フェデックスは関西国際空港がハブ空港となっています。

関空 フェデックス北太平洋地区ハブ

DHLはシンガポールなどにハブ空区を持ってます。

業者によって経路は様々ですので、色々な業者を検討して4つの項目のバランスを考えながら選択するのがよいでしょう。

現状在庫管理のポイント

現状在庫管理のポイントは、「今を知る」でした。

どんなに素晴らしい在庫管理システムを入れても、在庫を正しく扱えなければ意味がありません。(情物一致)

在庫管理システムは、フローに基づき条件分岐をしながら処理を進めて行きます。

つまり、在庫の流れを知らなければ、そもそも在庫管理システムの開発・構築は不可能です。

まずは自社の在庫を理解することがスタートです。

在庫管理のご相談、初回無料で受け付け中!