価値のある管理するための基礎知識

生産活動と価値

製造業の経営と利益とは?

企業経営の目的は、企業の活動を通して適正な利益を獲得することにあります。獲得した利益を企業活動に再投資することによって、さらに利益を得る。利益を得て再投資する。この繰り返しを通じて、企業の永続性を確保していきます。

製造業は、原材料等を加工することによって製品を生産・提供する産業です。

製造業では製造活動を行うことを通して利益を獲得し、獲得した利益を次の製造活動に再投資して、企業の永続性を確保するのです。

生産活動とは

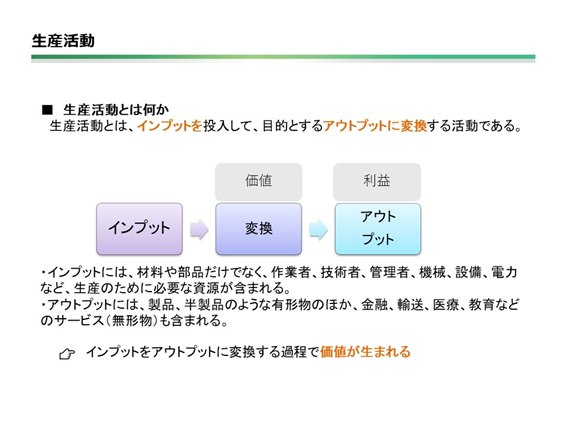

生産活動は、インプットをアウトプットに変換する行為です。

インプットの「材料」を仕入れて「加工」し、アウトプットの「製品」を完成させて外部に販売します。

インプットには材料や部品だけでなく、

- 作業者

- 作業方法

- 機械・設備

- 電力・燃料

- 管理

- 技術

など、生産のために必要な資源や要素が含まれます。

アウトプットには、製品・半製品のような有形物のほか、

修理・保守・メンテナンス等のサービス(無形物)が含まれます。

企業はこれらの経営資源を結集して生産活動を行い、外部に販売する

ための製品を作り上げていくのです。

価値の創出

価値と利益

製造業は、生産活動を通してインプットをアウトプットに変換し、変換によって新たな「価値」を生み出しています。

インプットをそのままの形でアウトプットとするのではなく、インプットに手を加えることによって、形を変えているのです。

この形の変わったモノの機能に顧客は便益を感じ、価値を見出します。顧客が見出した価値に対して、取引が生まれ、対価が発生し、これが企業の利益の源泉となるのです。

価値が生まれない場合

もし生産した製品に欠陥があった場合、どうなるでしょうか。顧客はその製品に価値を見出しません。価値を見出さないから、製品を買ってくれない。顧客が買ってくれなければ対価も生まれず、企業の利益も発生しません。この場合、生産した企業は生産活動を行ったにもかかわらず、価値が生まれたことにならないのです。

しかし、生産した企業はアウトプットを産出するまでに生産活動を行っていますから、すでにインプットの資源を消費しています。その消費に対して資金の流出や時間の消費などのコストが発生しています。

したがって、アウトプットとして生産した製品に欠陥があるような場合には、生産した企業は生産活動にコストをかけたにも関わらず、対価も売上も利益も手に入りません。

利益が得られない場合

生産した製品に価値があり、製品を顧客が購入したとしても、企業の生産プロセスに問題があればどうなるでしょうか。たとえば通常10日で作る予定の製品があったとして、これを作るのに20日かかったとしたらどうでしょうか?

この場合、予定日数の2倍のコストが発生しています。

コストは予定の2倍かかっている一方で、売価を後から2倍にすることはできません。

通常、売価は生産に入る前に契約によって決まっています。

生産を行う企業は生産活動に入る前に生産の工数と金額を見積り、顧客に対して売価の提示を行います。

そのときに決まった売価に対して、「作ってみたらあとで2倍のコストがかかった」から売価を後から2倍に引き上げる」というようなことは通常は認められません。

仮に生産プロセスに問題があり、予定よりもコストがかかってしまった場合であっても、売価は一定であるから、売価から余分にかかったコストを差し引くと当初に見込んだ利益が得られないことになります。

つまり生産プロセスに問題があると、生産活動によって価値は生まれているとしても、後から追加的にコストが発生しているために、生産した企業は利益が得られないことになるのです。

価値と利益と企業の存続

生産した製品に何らかの問題があれば、顧客は製品に価値を見出しません。

また、製品の生産プロセスに非効率などの問題があれば、価値が生まれたとしても、利益を回収できません。

発生したコストが売価を上回るようであれば、他の製品から得た利益によって補填するか、あるいは企業の元手から補填するほかありません。

企業の元手が減っていけば次の企業活動が制限され、再投資も分配もできず、

企業の成長が滞ることになるのです。

そもそも、製造業は価値を生み出すために企業活動を行っている以上、価値が生まれない仕事をしたのであれば利益は得られません。

不良を作っていたり、非効率な作り方をしている状況が改善されなければ、

価値も利益も生まれず、企業の存続そのものが危ぶまれることになるのです。

生産活動と管理

管理とは何か

生産活動はものづくりを通して価値を生み出す行為です。

生産のための投資がある以上、企業は生み出した価値から確実に利益を得なければいけません。利益を得るためには、製品の品質レベルを確保した上で、生産プロセスを効率よく、ロスなく行う必要があります。

そのために管理が必要になります。

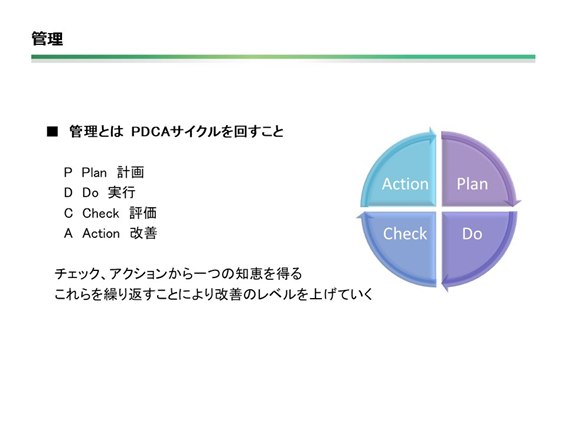

管理を一言でいうと、「PDCAサイクル」を回していくことを意味します。

PDCAサイクルとは、それぞれの頭文字を取って、

- Plan(計画)

- Do(実行)

- Check(評価)

- Action(改善)

企業が利益を確保していくためには、計画、実行、評価、改善のサイクル、

すなわちPDCAサイクルを回し続けることが重要になります。

管理の実益

管理する、すなわちPDCAサイクルを回し続けることの実益は、

PDCAサイクルを回すたびに新たな知恵を得る、ということです。

- まず「計画」を立ててゴールを設定し、ゴールまでの道筋を明確にします。

- 次に計画を指針として効率よく「実行」します。

- 実行が進むにつれて計画通り進んでいるかを適宜「評価」して、

その都度修正行動をとることを繰り返し、ゴールに到達します。

実行後においても結果を「評価」することによって次への「改善」点を見出します。 - 「評価」によって新たな知恵を得て、次への「改善」行動に生かすようにします。

PDCAサイクルを一回すたびに、実行結果を反省し、新たな知恵を得ることができます。その知恵が次のPDCAサイクルのレベルを上げ、実行と評価を通してさらに新たな知恵が生まれます。

もし一日一回、PDCAサイクルを回したならば、一日一つの知恵が生まれることになります。これを1か月続けると30の知恵が生まれます。

仮に1年間実行すれば、30×12か月=360の知恵が生まれることになります。

これを社員10人で行ったとすると、毎年3600の知恵が会社に生まれることになります。3600の知恵を10年間生み続けると、36000の知恵が会社に生まれます。

こうした一つ一つの知恵の積み重ねが大きな知恵の塊となって、会社のノウハウとなり、競争力となるのです。

管理するということ

「管理する」というのはPDCAサイクルを回し続けることです。

「管理しよう」と思うならば、仕事をよく観察してPDCAサイクルが回っているかどうかを見ればよいことになります。

多くの場合、仕事上の問題が発生するような場合はPDCAのいずれかが抜け落ちています。

例えば、計画なく実行すれば行き当たりばったりの仕事になり、仕事の重複や漏れ、やり直しが多くなります。

また、実行があっても評価がないような職場では、振り返って改善するということがないので、以前経験したような問題・ミスが繰り返し発生し、同じようなことに度々悩まされることになります。

非効率や問題が常々発生するような職場では、PDCAのいずれかが抜け落ちています。このよううな職場では、PDCAのいずれが抜け落ちているのかをよく観察し、その穴を埋めてやることです。

穴を埋めてPDCAサイクルを1回転させ、そこから得た知恵を次のPDCAサイクルに反映させる。この活動を繰り返すようにすると、管理が回るようになってきます。

特に「管理者」と呼ばれる人は、管理をする者ですから、職場や社員のPDCAサイクルが回っているかをよく観察し、常々PDCAサイクルを回すように仕事を進めていかなくてはなりません。

管理の対象

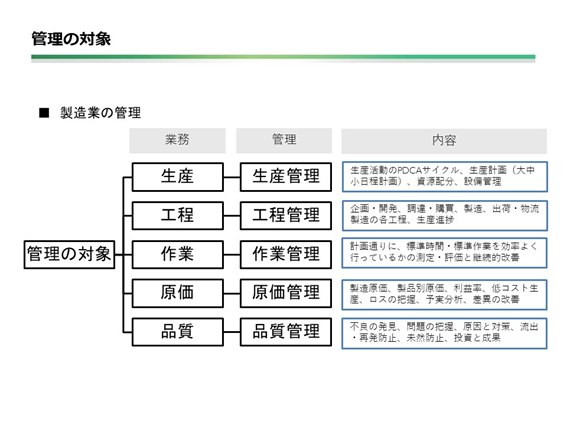

管理の対象は業務・活動です。

生産活動は通常、次のような各分野に分かれます。

- 企画・設計・開発

- 調達・購買

- 製造計画

製造活動はさらに、次のように分解できます。

- 工程

- 作業

- 操作・動作

また製造活動に伴って原価や品質の活動が生じます。

これらのそれぞれの活動に対して、管理を適用します。

生産計画を中心とした生産プロセスを管理した場合には生産管理といい、

工程を管理すれば工程管理といいます。

作業を管理すれば作業管理、原価を管理すれば原価管理といいます。

品質を管理すれば、それを品質管理といいます。

それぞれの活動に対して計画や目標を立てて実行し、進捗と結果を評価し、

そのつど改善策を取り、次の計画・目標に生かしていく。

これらの成果の積み上げによって、効率的でロスのない生産活動を実現していくのです。

5.QCDの最適化

製造業の経営においてはQCDの最適化ということがいわれます。

QCDとは、

- Quality(品質)

- Cost(コスト)

- Delivery(納期)

製造業では、高い品質のものを、低コストで、より早く作ることにより、

製造活動から生まれる価値が増大し、より大きな企業利益が生まれます。

そのため製造業の経営においては、QCDのレベルアップとそのための管理活動を行うことが重要になってきます。

QCDの管理

QCDの管理というのは、品質、コスト、納期(主に時間)に関する活動を管理する、

すなわちPDCAサイクルを回し続けるということです。

品質であれば不良・不具合などの問題が生じたときに

原因究明と具体的な対策を実行し、不良・不具合を改善していきます。

コストであれば生産プロセスで生じる様々なロスを発見し、これを改善することで

生産効率を上げていきます。

納期であれば、主に時間ととらえて、調達・製造・工程・出荷のリードタイムを分析し、より短納期で納品できるような生産体制を作っていくようにします。

これらを計画をもって、あるいは目標をもって実行し、実行を評価することで修正・改善し、新たな知恵を得て次の計画または目標に反映させます。

このようにQCDの各活動にPDCAサイクルを適用し、

評価・改善を積み上げることによって、QCDの最適化を実現していきます。

生産性向上と効率化

生産性を高める

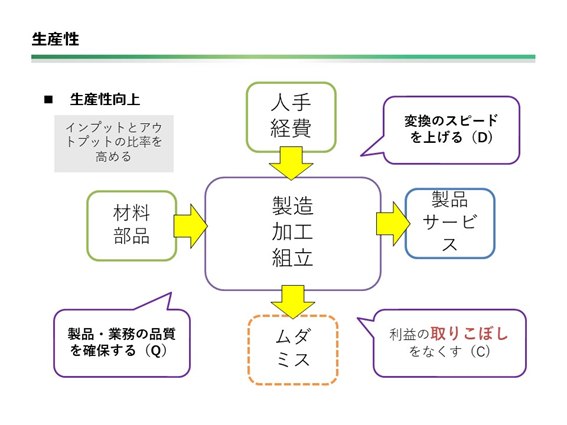

生産活動はインプットをアウトプットに変換する行為です。

ゆえに生産性を上げるためにはインプットとアウトプットの比率を高めるようにします。生産性は図のように説明できます。

インプットとして材料・部品、人手・経費を投入して加工・組み立てなどの製造活動を行います。

そして、アウトプットとして製品やサービスを生み出していきます。

そしてより少ないインプットでより多くのアウトプットを生み出すことができれば、生産性が高いといえます。その状態に近づけていくことが生産性を上げていくということになります。

実務上は、インプットをアウトプットに変換する過程で何らかのロスが発生します。

ロスには大きく分けて2つあります。

- 本来しなくてもよい行為に起因するロス:-ムリ・ムダ・ムラ

- 人為的なミスによって発生するロス:ヒューマンエラーやポカミス

ほかにも

- 人の作業能力のばらつきに起因するロス、

- 生産の方法がまずいことによるロス、

- 設備や機械の稼働に関するロス、

- 材料歩留まりに関するロスなど、

経営資源の消費の仕方のまずさによってさまざまなロスが発生します。

こうしたロスの発生がインプットとアウトプットの比率を下げ、生産性を落とします。

それゆえに生産性を高めようとするならば、インプットをアウトプットに変換する過程で生まれる様々なロスを捉え、これらをなくしていくようにします。

効率化を実現するために

生産性向上とあわせて使われる言葉に「効率化」があります。

効率化とは、インプットをアウトプットに変換するプロセスで発生するロスを無くすことです。

ロスが無くなれば変換のスピードが上がるので、より少ないインプットでより多くのアウトプットを作り出せます。

生産活動の効率性を高めていくことによって生産性の向上を実現します。

実務的には、まずミスやムダを発見し、これを徹底的に排除したうえで、次に変換のスピードを上げるための投資や活動を行うようにするとよいでしょう。

生産スピードを上げようとして高価な機械を導入したとしても、人の作業や考え方にムダやロスが多いと、機械の能力を発揮できず、かえって効率が落ちるということもあります。

まずミスやムダをなくし、次にスピードアップの方策を進めるという

2段構えの改善行動が、成果に結び付けるために有効です。

ロスをなくす

ロスというのは、あるべき姿と現実の姿のギャップから生まれる具体的な損失額のことです。

生産活動を行う上で作業者の人為的なミスがあると、生産活動の流れが滞り、

次のようなことが起こります。

- 工程が止まる

- 手待ち時間が生じる

- 作業のやり直し

- 工程の後戻り

また、生産活動にムダがあれば必要以上に作業時間や材料を浪費

したり、あるいは経費が余計にかかることになります。

失った時間や数量を測定し、これに単価(作業者の時給や、材料費)

をかけると、失った金額を算定できます。

失った金額は、本来手元に残るはずの利益額から差し引かれていきます。

この利益から差し引かれたロス金額は、本来は会社が得られるはずの利益です。

もし生産活動にロスが多く発生し、これを放置すると、会社は本来得られるはずの利益を得られません。

ゆえにロスが多く発生している職場では、モノを作っても作っても

利益を得ることができず、仕事が忙しくなるばかりで、手元に何も残らない、ということになります。

製造業経営のポイントは、

- 資源活用のロスをなくしていくことによって

- インプットとアウトプットの変換の効率性を上げていくこと

ロスをなくして利益の目減りを防ぐとともに、一方で効率性を

追求すると生産のスピードが上がるので、より早くより多くの価値を

生み出せます。

標準化

「生産性」「効率化」とあわせて使われる言葉に、「標準化」というものがあります。

生産活動における標準化とは、

インプットをアウトプットに変換する過程における「ばらつき」をなくすことであり、その目的は「ばらつき」をなくすことによってロスをなくし、効率性を上げ、生産性を高めていくのです。

インプットのばらつきを見るときは、インプットの資源に着目します。インプットの資源で代表的なものは4Mと言われます。

4Mとは、

- Man(人)

- Machine(機械)

- Method(方法)

- Material(材料)

生産活動は4Mを駆使して行いますが、4Mのそれぞれにばらつきがあれば、効率よく生産することができません。

例えば、同じ仕事に対して「人」によって時間や仕上がりにばらつきがあれば改善すべきだし、「機械」の稼働や精度にばらつきがあればこれも改善すべきです。

人によってやり方・「方法」が違うと仕上がりや仕事の精度にばらつきが出ますし、

「材料」の納入ロットによって質のばらつきがあれば生産工程でロスが出ることもあり、これも改善すべきです。

すなわち効率性を高めていくために4Mごとにばらつきを見つけて改善するのですが、この改善の目標や基準になるものが「標準」であり、現実を標準に近づけてさらに定着させていくことを「標準化」というのです。

一方、アウトプットのばらつきについては、製品や原価を見ます。

製品については、測定・検査(Measurement)によって仕上がりを評価し、基準値に対して適合性を評価します。

仕上がりのばらつきを把握したうえで、ばらつきの原因と対策を考えて

改善措置を取るのです。

原価については、材料費・労務費・経費の内訳項目に対して、

目標値に対して実際の原価がどれだけかかったかを評価ます。

そこから、差異を把握して改善措置を取るようにします。

目標値や基準値を標準として設定し、標準の値と実際の値を比較して差異を把握し、

差異の改善活動を繰り返すことによって標準に近づけていく、これがアウトプットの標準化です。

VE応用課題改善フォーマット

小林先生が開発したVE応用課題改善フォーマットを無料で配布しています。

で自社の課題に合わせて利用できます。(利用方法の解説付きです)

小林先生へのご相談はこちらからどうぞ

小林先生に直接製造業の現場改善、VEを使った7つの問題解決ステップを指導してほしいという方はこちらまでお気軽にお問合せください。初回は無料でご相談できます。