「自社の在庫、正確に把握できていますか?」「気づけば過剰在庫、逆に欠品で販売機会を逃している…」そんな在庫管理に関するお悩みはありませんか?

在庫管理は企業の利益に直結する重要な業務ですが、多くの企業がその最適化に課題を抱えています。

実は、在庫管理がうまくいかない原因には明確な理由があります。この記事では、在庫管理をうまくやるための最初の一歩である「在庫の見える化」について解説します。

在庫の見える化が重要な理由、在庫が見えないことによるリスクと気づかないところで徐々に起こっている深刻な現象、在庫の見える化を進めていくうえで、やるべき「現品の見える化」と「情報の見える化」の進め方を具体的に解説します。

本記事を読めば、なぜ自社の在庫管理がうまくいかないのかが分かり、具体的な改善策を見つけ出すことができます。「在庫の見える化」でコスト削減、キャッシュフロー改善、そして顧客満足度向上に繋がる「成功する在庫管理」の第一歩を踏み出しましょう。

目次

「在庫の見える化」とは?なぜ必要なのか?目的を正しく理解する

在庫の「見える化」とは、「何が、いつ、どこに、いくつあるのか」という情報を、リアルタイムかつ正確に把握できる状態にすることです。

見える化の目的は、単に在庫数を把握するだけではありません。

- 業務プロセスを改善し、生産性を高める在庫の最適化を図ること

- 経営判断の精度を高めること

「見えない在庫」が引き起こす3つの経営リスク

在庫が見えていない会社には以下のような問題を抱えている会社が多いです。

- 過剰在庫: 売れ残りや滞留在庫が増加し、保管コストの増大によるコストアップ、キャッシュフローの悪化を招きます。劣化による品質リスクも高まります。

- 欠品:販売機会の損失や顧客満足度の低下につながります。緊急手配による余計なコストが発生することも少なくありません。

- 管理コストの増大:4大ロスが発生しやすくなるため、在庫を探す時間、数え間違いによる修正作業、不要な発注など、無駄な工数とコストが発生します。

在庫管理の見える化で得られる5つのメリット

3つの経営リスクを低減・回避し、企業に多くのメリットをもたらすのが在庫管理の見える化です。

- コスト削減: 適正在庫を維持しやすくなり、過剰在庫による保管費、廃棄ロス、欠品による機会損失や緊急手配コストを削減できます。

- 欠品防止・機会損失削減: 正確な在庫情報を基に適切なタイミングで発注・補充が可能になり、欠品を防ぎ、販売機会の損失を最小限に抑えます。

- 業務効率化・生産性向上: 4大ロスが減少し、担当者の負担が軽減し、生産性が向上します。

- 意思決定の迅速化・精度向上:リアルタイムな在庫データが得られるため、より迅速で的確な経営判断が可能になります。

- キャッシュフロー改善: 過剰在庫が削減され、在庫回転率が向上することで、運転資金の効率が良くなり、キャッシュフローが改善します。

在庫の見える化を放置するリスク

在庫が見えない状態を放置すると、気づきにくいですが深刻なリスクがゆっくりと会社を蝕んでいきます。

- 競争力の低下: 競合他社が在庫最適化を進める中で、コスト増や機会損失により価格競争力やサービスレベルで劣後する可能性があります。

- 属人化の進行: 特定の担当者しか在庫状況を把握できない状態が続き、業務の引き継ぎや標準化が困難になります。

- 不正の温床:在庫の横流しや不正な処理が行われても見つけにくくなります。

どのリスクもすぐに改善・解消できるものではありません。

もはや在庫管理の見える化は、単なる業務改善ではなく、企業の持続的な成長に不可欠な経営戦略と言えるでしょう。

在庫の見える化には今すぐ取り組んでいただきたいです。

在庫が見える化できていると言える3段階

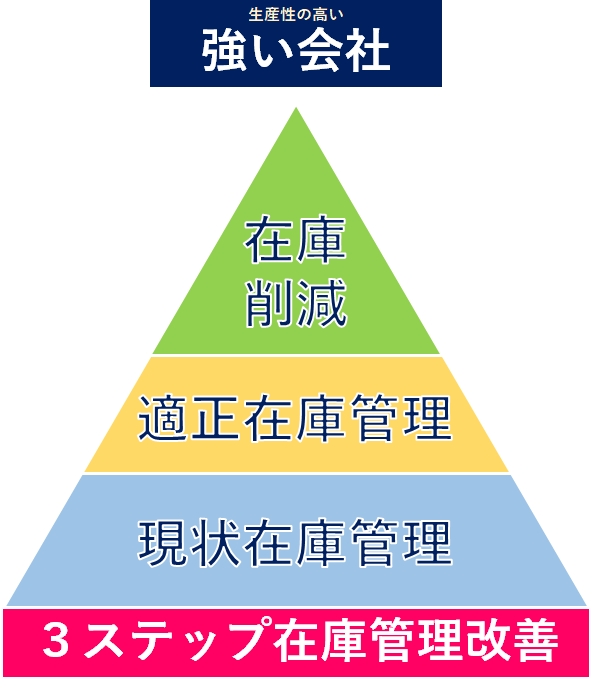

在庫管理110番では、会社のレベルに応じて「見える化」を以下の3段階に分類しています。

- 第1段階:在庫の情報が共有されており、在庫の精度が95%以上であること

- 第2段階:在庫の動き(入出庫履歴、滞留期間など)や関連情報(発注点、リードタイムなど)も可視化し、分析可能な状態であること

- 第3段階:分析結果に基づいて、自社が目指す適正在庫を達成し維持できている状態

3ステップ在庫管理

在庫管理110番が、在庫管理コンサルティングを進めていく際に3ステップ在庫管理ではに基づいて進めていきます。

もし、あなたの会社が「在庫が見えない」と感じている場合は、まずは第1ステップの達成を目指すことをお勧めします。

自社の在庫管理レベルを知りたい方は、簡単なチェックシートをご用意していますので、ぜひお試しください。

在庫管理アドバイザー考案

ここからは、第1ステップの在庫の見える化を実現する方法を具体的に解説します。

あなたの会社が在庫が一元管理されていて、在庫精度が95%ある場合は、こちらの記事が役立つでしょう。

適正在庫とは?考え方・計算・維持の方法とポイント|完全ガイド

現品の見える化

在庫管理はシステムを導入したら解決すると思っている会社がとても多いですが、システムを入れても何も解決しません。

むしろ、システムの導入によって業務が混乱し、さらなる効率の低下を招きます。

まず、最初にやるべきことは、現品の見える化=現品管理です。

現物の見える化でやるべきことは、「どこに何が置いてあるのかが、入社1日目の従業員でも分かる」状態にすることです。

「あの担当者が分かってるから大丈夫」、「覚えたら分かるようになる」というのは、見える化ではありません。

現物の見える化するために取り組むべきことは、2S(整理・整頓)です。

整理:現場をいるものだけにすること

整理に関する詳しい解説はこちらをご覧ください。

整頓:何が置いてあるか、一目でわかる状態にすること

整頓に関する詳しい解説はこちらをご覧ください。

現品管理について、体系的に学びたい場合は、在庫管理の教科書がお勧めです。

在庫管理アドバイザーの実務的なノウハウを凝縮した内容になっています。

書店では買えません!明日から実践できるノウハウが満載

情報の見える化

情報の見える化とは、システムやエクセルなどで、在庫数などがいつでもだれでも分かる状態を指します。

情報の見える化するためのポイントは次の2つです。

在庫情報を共有する

在庫情報は、経営や調達をはじめ、倉庫、営業まで全ての部門に必要な情報です。

しかし、担当者が個人でエクセルで管理表を作り、個別で管理していることがまだまだ多いです。

在庫管理110番がコンサルティングに入らせていただくときに、最初に確認するのが在庫情報が一元管理されているか?ということです。

在庫情報は個人で管理するものではなく、会社として一元管理で共有し管理すべきものです。

在庫情報の共有には、エクセルまたはシステムを使う方法があります。

エクセルやスプレッドシートを使っても一元管理できますが、デメリット・限界の方が大きいため基本的にはお勧めできません。

Excel(スプレッドシート)での管理【デメリット・限界点】

- リアルタイム性に欠ける: 手入力が基本のため、入力漏れやミスが発生しやすく、情報の鮮度が落ちやすい。

- 同時編集が難しい:複数人での同時更新には向いておらず、情報が錯綜しやすい(共有機能はあるが限界も)。

- データ量の増加に弱い:データベースではないため、大量のデータ保存には不向きです。在庫品目や取引量が増えると、ファイルが重くなり動作が不安定になる。

- 機能の限界:エクセルやスプレッドシートは自由度は高いですが在庫管理用に開発されたものではなく、あくまでも表計算ソフトです。バーコード連携や他システムとの連携、高度な分析機能はありません。

- 属人化しやすい: 簡単にコピーや編集できるため作成者独自のルールや複雑な関数・マクロが使われ「自分専用」になり、他の人が扱えなくなります。

入出庫を記録する

「在庫数=入庫数ー出庫数」なので、入庫情報と出庫情報を一元管理されたエクセルやシステムに、リアルタイムで正しく入力します。

入出庫の記録でやってはいけない事

- 入力の後回し:面倒だから、忙しいからといって、後からまとめて入力しようとしない

- 先に入力:現品を動かす前に、先に入庫・出庫をエクセルやシステムに記録してはいけない

キーワードは情物一致です。

これまで500社以上の相談・コンサルティングをしてきましたが、情物一致ができていな会社は例外なく、情報の見える化はできていません。

情物一致の詳しい解説はこちらの記事をご覧ください。

在庫の精度を高める

現物と情報の見える化が一通りできたと思ったら、在庫の精度を確認しましょう。

在庫精度の合格点は、在庫精度95%以上(棚卸差異率5%以下)です。

在庫精度の確認は、実地棚卸が最適です。

短時間で精度の高い実地棚卸の具体的な進め方は、こちらの記事で詳しく解説しています。

実地棚卸の完全ガイド - 目的、手順、効率化のノウハウと秘訣

見える化を成功させ、効果を最大化するための重要ポイント

在庫管理の見える化は、現物と情報の見える化によって実現します。在庫システムを導入すれば自動的に成功するわけではありません。在庫の見える化の効果を確実に引き出し、持続させるためには、いくつかの重要なポイントがあります。

導入目的の共有と現場の巻き込み

なぜ見える化が必要なのか、それによってどのようなメリットがあるのかを、会社として抱えている課題や現場が気づいていないリスクを伝え、経営層だけでなく現場の従業員全員が理解し、納得していることが重要です。

導入プロセスに現場の意見を取り入れ、協力体制を築きましょう。新しいシステムやルールへの抵抗感を減らす努力が必要です。

スモールスタートで効果検証

最初から全社・全部署で大規模に導入するのではなく、特定の倉庫や商品カテゴリーなど、範囲を限定して小さく始めてみる(スモールスタート)のが良いです。

スモールスタートで効果を検証し、課題を洗い出して改善しながら、徐々に適用範囲を広げていく方が、失敗のリスクを抑えられ、短時間で改善することができます。

在庫管理システムはシンプルで拡張可能なものを選ぶ

多機能なシステムを選択しても使いこなせなければ意味がありません。

今回、解説した通り、在庫の見える化の第1段階で必要なのは、「何が、どこに、いくつ」という情報のみです。

シンプルなものを選択しましょう。しかし、シンプルなだけではいけません。第2段階の見える化を実現するためには拡張性が必要です。

つまり、自社の在庫管理レベルに応じて、徐々に拡張できるシステムが理想的です。

在庫管理110番は、自社の在庫管理レベルに応じて拡張可能な「成長する在庫管理システム」を開発、提供しています。

運用ルールの整備と定着

在庫管理システムを導入しても、それを正しく使うための運用ルール(例:入庫時はシステムに登録する、出庫時は必ずピッキング指示に従うなど)が曖昧だったり、守られなかったりすれば意味がありません。明確なルールを作り、マニュアルを整備し、教育を徹底して定着させることが不可欠です。

部門間の連携も欠かせません。

在庫情報は倉庫部門だけでなく、営業、製造、購買、経理など、多くの部門に関係します。

見える化された情報を各部門がスムーズに共有し、活用できるような連携体制を構築することが、全体最適化につながります。

定期的な効果測定と改善活動(PDCA)

見える化は導入して終わりではありません。設定したKPI(在庫精度、欠品率、作業時間など)を定期的に測定し、目標達成度を確認します。

もし効果が出ていなければ、その原因を分析し、改善策を実行するPDCAサイクルを回し続けることが重要です。

まとめ

この記事では、多くの企業が直面する在庫管理の課題とその解決策について解説しました。重要なポイントは以下の通りです。

- 在庫の見える化の重要性:在庫の見える化によって、経営判断の精度を高めること、従業員の生産性を高めることができます。

- 見えない在庫のリスク:過剰在庫・欠品・管理コストの増大を引き起こしています。リスクが長年続いていると、その状態が習慣化・当たり前になっていて、経営者も従業員もリスクとして認識していないケースもよくあります。

- 放置で深刻なリスクが進行:競争力の低下、属人化の進行、不正の温床につながります。この深刻なリスクな中々根深く、簡単に解消・改善できません。

- 在庫の見える化は3段階ある:まず目指したいのは第1段階の見える化(在庫の情報が共有されており、在庫の精度が95%以上であること)です。

- 現品の見える化:システムを導入する前に2S(整理・整頓)によって、「どこに何が置いてあるのかが、入社1日目の従業員でも分かる」状態にします。

- 情報の見える化:情報の見える化は、在庫情報の共有と入出庫の記録によって実現します。

- 在庫情報の精度の確認:現品と情報の見える化ができている状態を棚卸で確認します。合格点は在庫精度95%以上(棚卸差異率5%以下)です。

未来の利益のために、今すぐ行動を

在庫管理の最適化は、コスト削減やキャッシュフロー改善に直結し、企業の競争力を高める重要な要素です。本記事で紹介したポイントを参考に、まずは自社の在庫管理の現状を見直し、改善の一歩を踏出しましょう。

適切な在庫管理は、必ずあなたの会社のビジネス成長、利益増大に貢献します。

適正在庫と在庫管理の基本が学べるセミナー

在庫管理110番では、在庫管理の基本と、適正在庫の決め方が学べる在庫管理セミナーを定期的に開催中です。

今回解説した見える化は、1000万円削減した事例も紹介しています。

在庫管理アドバイザーが講師を務めます

在庫管理のご相談・お問い合わせ

在庫管理に関するご相談やお問合せはお気軽に在庫管理110番まで!