需要数の標準偏差

標準偏差とは、平均値からの実際の需要数のバラつき具合のことです。

標準偏差は、安全在庫を設定したい商品(部品)の過去の出庫数(使用・出荷・販売)数量から計算します。

標準偏差の計算は、手計算だと難しいですが、エクセルの関数『STDEV.P関数』を使えば簡単です。

(標準偏差を計算する関数はSTDEV.Sもありますが、STDEV.P関数で問題ありません。※補足:STDEV.Sは全数調査、STDEV.Pは標本調査(一部のデータ)です)

1か月間の出庫数量の標準偏差を求めたい場合

1か月間の標準偏差 =STDEV.P(1か月間の出庫数)

となります。標準偏差は対象になるデータが多ければ多いほど現実的な値に近づくので、最低でも20データ以上は用意しましょう。

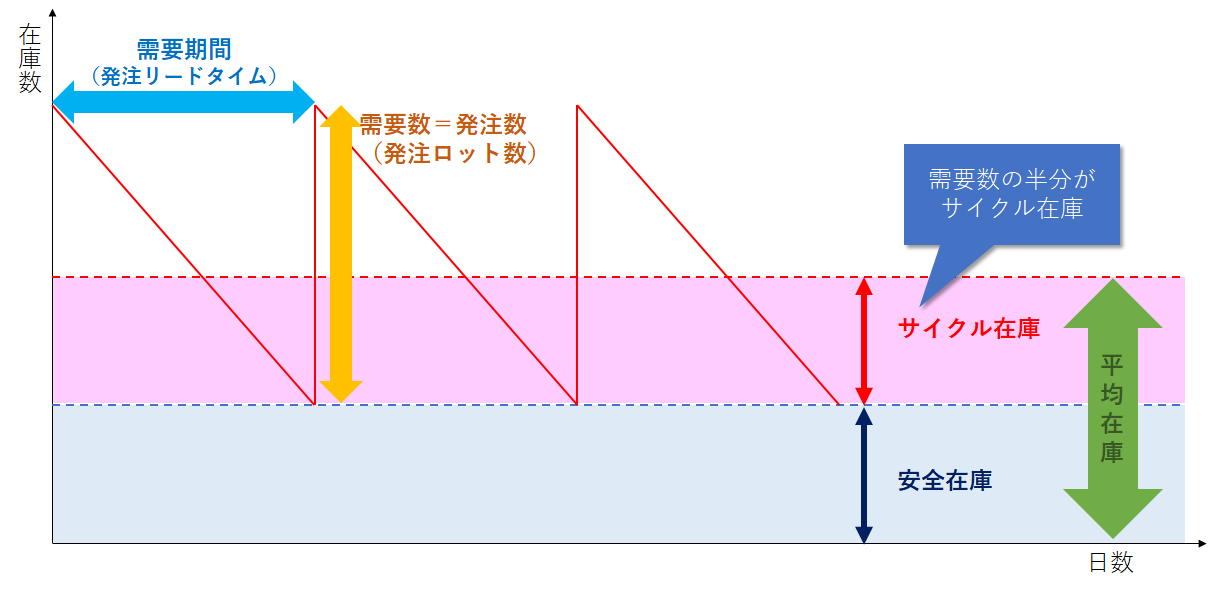

リードタイムの計算

リードタイムと発注間隔の合計のルート(√:平方根)を計算します。

今回の計算例では、リードタイム=5、発注間隔=0で計算しています。

リードタイム

リードタイムは計算する安全在庫によって使い分けます。

例えば、

- 部品や商品の仕入れの安全在庫を計算する場合:発注リードタイム(仕入れ先に発注してから、納品されるまでの日数)

- 仕掛品の安全在庫を計算する場合:製造リードタイム(生産着手から完了するまでの時間や日数)

今回の例では、発注リードタイム=5日で設定しました。

リードタイムについては、こちらで詳しく解説しています。

☑代表的なリードタイムについて

発注間隔

発注間隔とは、次の発注日までの日数が決まっている定期発注の際に設定します。

例えば、

- 毎週水曜日に発注する場合:発注間隔は7日。

- 月末に1回発注する場合:発注間隔は30日。

発注点発注の場合は、発注間隔=0日になります。

【注意点】

勘違いしやすいのが発注点の計算と安全在庫の計算を混同することです。

安全在庫は発注点を計算する要素の一つです。

発注点の計算は、次の通りです。

発注点=平均出庫数量×(発注リードタイム)+安全在庫数

発注点発注の計算方法について詳しく確認する

発注リードタイムと発注間隔が分かったら、エクセル関数『SQRT』を使ってリードタイムの平方根を計算します。

今回の計算式と計算結果は、

SQRT(5+0)≒2.2361

それらを全て掛け算すると安全在庫が計算できます。

安全在庫=6.8363という結果になります。

今回の在庫数は個数なので小数点は繰り上げて、7個にします。

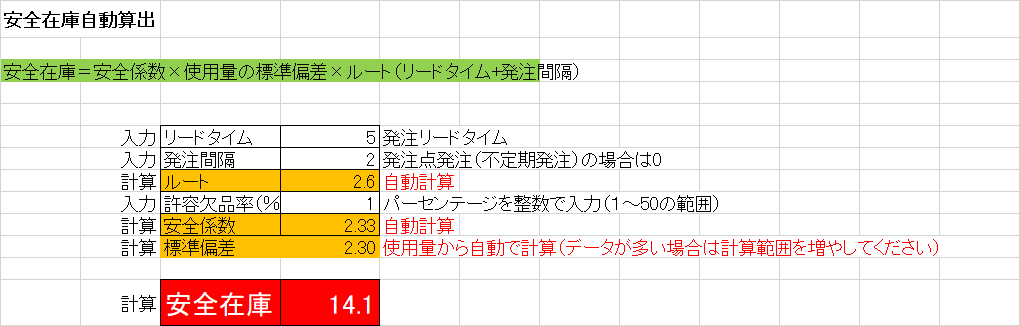

【無料】自動計算用エクセルフォーマットのダウンロード

今回解説した安全在庫を自動で計算できるエクセルフォーマットをご用意しました。

関数を全て埋め込んでいるので、必要な数字をいれるだけで安全在庫を自動で計算します。

在庫管理110番では、在庫管理表など在庫管理や在庫分析に役立つフォーマットが無料でダウンロードできます。

➽【無料ダウンロード】安全在庫を計算できるエクセルフォーマット

※注意このエクセルは便利ですが、入力ミスやデータの更新忘れは防げません。 もし、全商品の安全在庫を『自動』で常に最適化したいなら、エクセルではなく専用システムが確実です。

計算結果で出た安全在庫は過剰になることが多い

日々、在庫管理をしているあなたから見ると、安全在庫の公式で計算してみると、感覚よりも思ったよりも在庫数が多いな・・・という印象ではないでしょうか?

実は、私も安全在庫の公式を実際に実務で計算してみて、同じような印象を受けました。

個人的な見解ですが、公式を使って計算した安全在庫数は過剰になりがちだと感じています。

実務を知らないシステム会社は、安全在庫の公式を勧めがちです。しかし、何も考えずにむやみに適用すると返って在庫が増えます。

そのため、在庫管理の実務経験者としては、安全在庫の公式で求めた値はあくまでも目安にすることをお勧めします。

むしろ出てきた値を参考に、少し調整するくらいがちょうどよいでしょう。

『じゃあ、うちはどれくらい調整すればいいの?』と迷ったら、自己判断は危険です。 計算式では導き出せない『あなたの会社の適正値』を、在庫管理のプロが診断・解説します。

安全在庫を適切に使いこなすための注意点

安全在庫の公式は、必要な数値を当てはめるだけで計算できるため、とても便利です。

しかし、安全在庫を最初に設定しっぱなしで、見直さないケースがとても多いです。

実は、このことが原因で、安全在庫が滞留在庫や不良在庫原因になることはとても多いです。

安全在庫を正しく運用するためには、次の3点が必要です。

- 季節に応じて定期的に見直す

- 商品ライフサイクルに合わせて見直す

- 滞留・不良在庫化に注意する

- 安全在庫の公式が使える条件になっている

季節に応じて定期的に見直す

この場合、1年のデータで安全在庫を計算した場合、

といった状態になってしまうでしょう。

そのため、夏と冬で安全在庫を設定する必要があります。

つまり、安全在庫は需要状況によって適宜最適なものに設定し直さなければなりません。

季節のように需要が変化することを周期的変動といいます。

「正直、これらを季節ごとに全商品手作業で見直すのは現実的ではありません。 在庫管理システムなら、過去の変動データを学習し、『今の季節に最適な安全在庫数』を勝手に計算して提案してくれます。

商品のライフサイクルに合わせて見直す

どんな商品にも導入期・成長期・成熟期・衰退期といったライフサイクルがあります。

ライフサイクルに応じて、安全在庫を設定します。例えば次のように設定します。

- 導入期:実績が無いため、計画に基づいて設定し、1~2か月に1回程度定期的に見直す。

- 成長期:売上が急増しているため安全在庫も多めに設定して、売上機会の損失を防ぎます。

- 衰退期:売れ行きが鈍ってきているため、安全在庫を少なく設定して、不良在庫になるリスクを避ける

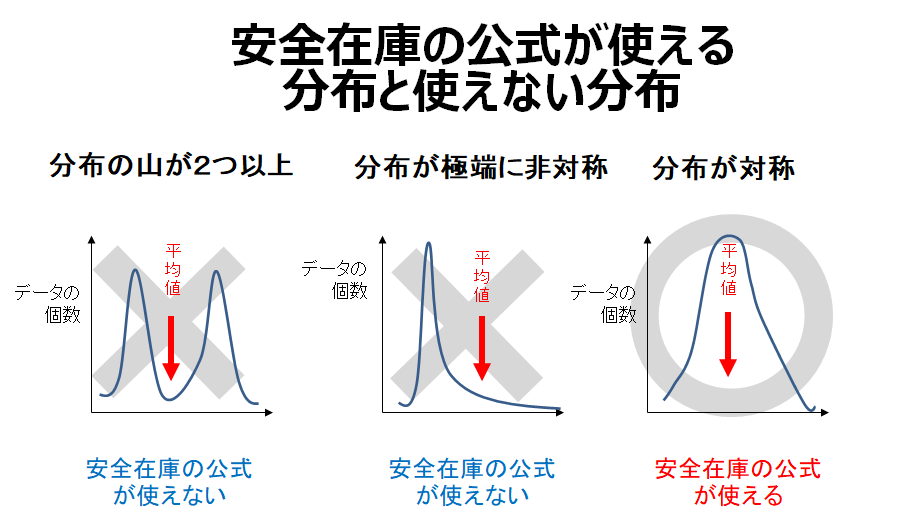

安全在庫の公式が使える条件になっていること

今回解説した安全在庫の公式は、『需要数が正規分布に従っている』ことが使える条件です。

正規分布に従っていない場合は、安全在庫の公式を使ってはいけません。

安全在庫の公式が使えるパターンと使えないパターンは以下の通りです。

正規分布にしたがっているかはヒストグラムを使えば分かる

安全在庫の公式が使える=正規分布に従っているかどうかは、ヒストグラムを作れば一目瞭然です。

ヒストグラムの解説とエクセル(excel)でヒストグラムを作成する方法は以下の記事をご覧ください。

安全在庫と適正在庫は違う

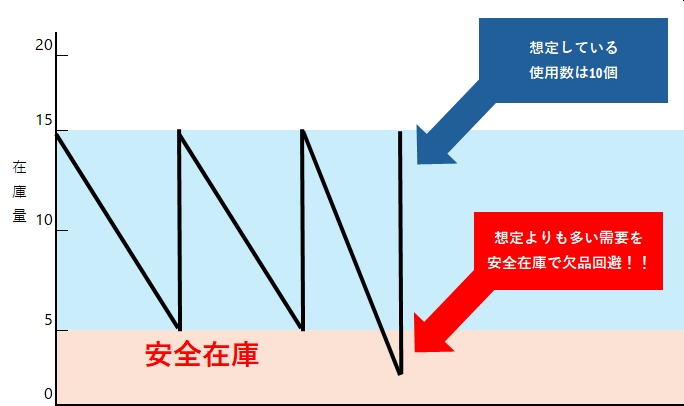

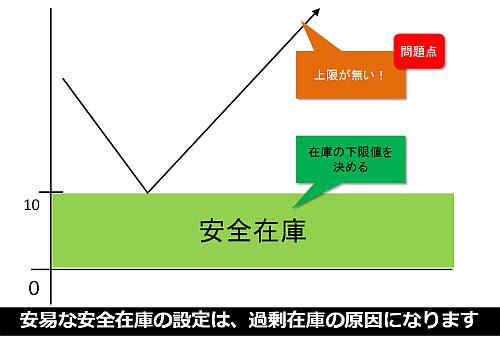

安全在庫の役割は、欠品防止(売上機会の損失回避)をするのが目的です。

需要が減った商品の安全在庫に気づかないと、滞留在庫や不良在庫の原因になります。

こういったケースは非常に多いため、適正在庫の考え方を取り入れることをお勧めします。

適正在庫とは、在庫数の下限だけではなく、上限も決めて過剰在庫も防ぐことです。

過剰在庫も管理できるのは適正在庫だけです。

つまり、適正在庫とは、1つの値ではなく、幅をもって設定するもので下限在庫と上限在庫の間の在庫数ということができます。

適正在庫の計算・設定方法については、こちらのページで解説しています。

安全在庫とともにぜひご覧ください。

☑適正在庫の基本と計算方法

適切な安全在庫を設定するためのまとめ

ここまで解説したことを簡単にまとめます。

- 安全在庫とは、需要変動や納期遅れ、生産遅れなどの想定外のできごとによる欠品を防ぎ、生産停止や販売機会の損失を防ぎ、売上を最大化するためのもの

- 公式は、安全係数×出庫数(販売数、使用数)の標準偏差×ルート(リードタイム+発注間隔)

- 設定しっぱなしはダメ!季節、商品ライフサイクルに合わせて定期的に見直すこと

- 公式は、万能ではない。正規分布に従っていることが最低条件。

- 公式がそのまま使えない場合は、使用するデータを工夫する必要がある。

- 安全在庫は過剰在庫の原因になることもある(欠品を防ぐためのものであって、過剰在庫は防げない)

安全在庫で欠品を100%防ぐことはできない

安全在庫の目的は欠品を防ぐことですが、事実上、欠品を100%防ぐことはできません。

逆に安全在庫の持ちすぎは、在庫として多くのお金が滞留しキャッシュフローの悪化の原因になるため注意しましょう。

公式だけに頼らない。「現場の変動」に対応できる現実的な計算の考え方

ここまで解説した「安全在庫の公式」は、データが綺麗に整っている(正規分布している)ことが大前提です。 しかし、実務の現場では、「データが足りない」「季節変動が激しい」「突発的な注文が多い」といった、公式通りにいかないケースも多々あります。

実際の在庫管理では、公式で求めた数字をそのまま使うのではなく、自社のリードタイムのブレや、現場特有の事情を加味して「補正」することが不可欠です。 統計学的な計算だけに頼ると、欠品や過剰在庫のリスクを見落としてしまうことがあるからです。

「自社のデータだと、どう計算するのが最適解なのか?」

「公式で出た数字を、現場でどう運用に落とし込めばいいのか?」

少人数の在庫管理セミナーでは、数多くの企業指導で培った経験をもとに、あなたの会社の状況に合わせた「適正在庫の実践的な求め方・運用ルール」をお伝えしています。

安全在庫に関するよくある質問

安全在庫の計算について在庫管理110番に寄せられるよくある質問をご紹介します。

質問者

質問者どんな場合でも安全在庫は使えますか?

在庫管理110番

在庫管理110番残念ながら使えません。標準偏差を使いますので、正規分布をしていること、データ数がある程度多いこと(最低でも20個以上)が条件です。

条件に当てはまらない場合は、個別に確認する必要があります。例えば夏と冬で季節変動があるものであれば、夏のデータだけを集めて安全在庫の公式を使うなど工夫が必要です。

質問者

質問者新商品の安全在庫は計算できますか?

在庫管理110番

在庫管理110番標準偏差の計算に過去の実績データが必要なので原則は不可能です。

ただし、類似データを使うという方法があります。例えばモデルチェンジ・マイナーチェンジの場合は、過去モデルのデータを使うことで安全在庫を計算できます。

ただし、新商品は旧商品を改良したもののはずですので、設定後1~2か月以内には一度、少なすぎないか、多すぎないか、データを確認したほうが良いでしょう。

質問者

質問者単位に関する質問です。

安全在庫を計算する際の「②出庫数(販売数、使用数)の標準偏差」を"月間(=月単位)で算出した場合は、発注リードタイムも「月単位=○○ヶ月」で計算しないといけませんか?それとも「日単位=○○日)で計算できるのでしょうか?

(リードタイムが4か月の場合、3(月単位)で良いのか120(日単位)なのか。)

在庫管理110番

在庫管理110番単位は全て合わせなければいけません。

標準偏差を「月」で計算したのであれば、発注リードタイムも「月」にします。

質問者

質問者「輸入品」の安全在庫の計算に関する質問です。

例えば海外から船で仕入れる場合、洋上在庫(船の上にある在庫)が存在しますが、安全在庫に含めてよろしいでしょうか。

船で3~4か月かける場合、この日数を発注リードタイムに含めても良いかという質問になります。

在庫管理110番

在庫管理110番一般的に考えれば含めた方が良いでしょう。

ここでポイントになるのは、「発注リードタイム」に関する考え方です。

通常、発注リードタイムは、仕入先が出荷してから会社に到着するまでの日数とすることが多いはずです。 ちなみに、船で輸入する品物の発注リードタイムを分類すると、「仕入先~港までのリードタイム」、「航行リードタイム(いわゆる洋上在庫)」、「到着後リードタイム(船が到着してから、会社に届くまでのリードタイム)」です。

今回のご質問だと、「航行リードタイム」を含めるべきなのか?ということですが、「仕入先が出荷してから会社に到着するまでの日数」と考えると冒頭の通り含めた方が良いと思われます。

安全在庫に関するご相談

「在庫管理110番」では、無料相談を実施中です。よくある質問はある程度まとめましたが、自社の場合はどうするのか?等、もっと知りたい事、具体的に知りたい事があれば、お気軽にご相談ください。

安全在庫の関連記事

安全在庫・適正在庫を設定・実現するために、豊富なノウハウを発信しています。

関連記事をまとめましたので、気になる記事をチェックしてみてください。