粉体や液体、材料の切り出しなどをしながら消費していく在庫管理(原材料系)で必ず問題になるのが、端数・歩留まりの問題です。

単位が、kgやgなどの「重さ」、mやcmなどの「長さ」などで管理される在庫です。

液体などは「蒸発」などで自然減少してしまうケースもありますし、母材などから切り出して使っていく場合は必要な寸法より

多めに切らなくてはいけない場合が多く、歩留まりが発生します。小さな差異が徐々に蓄積されます。

これらの問題のため、正確な入出庫作業をしていても、「棚卸差異が出る」という問題から逃れられません。

1つ1つの差異は小さくても、それが積み重なることで棚卸をするときには大きな差異になりかねません。

この問題を解決するのが「使い切り」在庫管理システムです。

使い切り在庫管理システムがどのようなものか、そしてどんな現場やシーンで役立つのか、そのシステムの構築方法について

ご紹介します。

目次

在庫数が自然にずれていってしまう理由

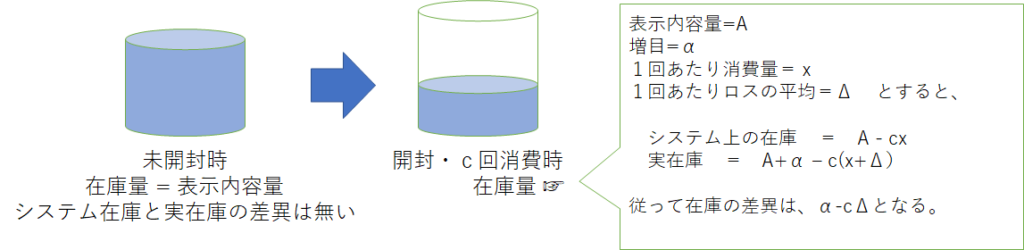

使い切り在庫管理システムは、次のような考え方に基づいています。

- 内容量には表記とはわずかな誤差がある。

- 消費量にはわずかな誤差がある。

上記は、どんなに正確な在庫管理をしていても性質上逃れることができないものです。

分かりやすく例を使って説明します。

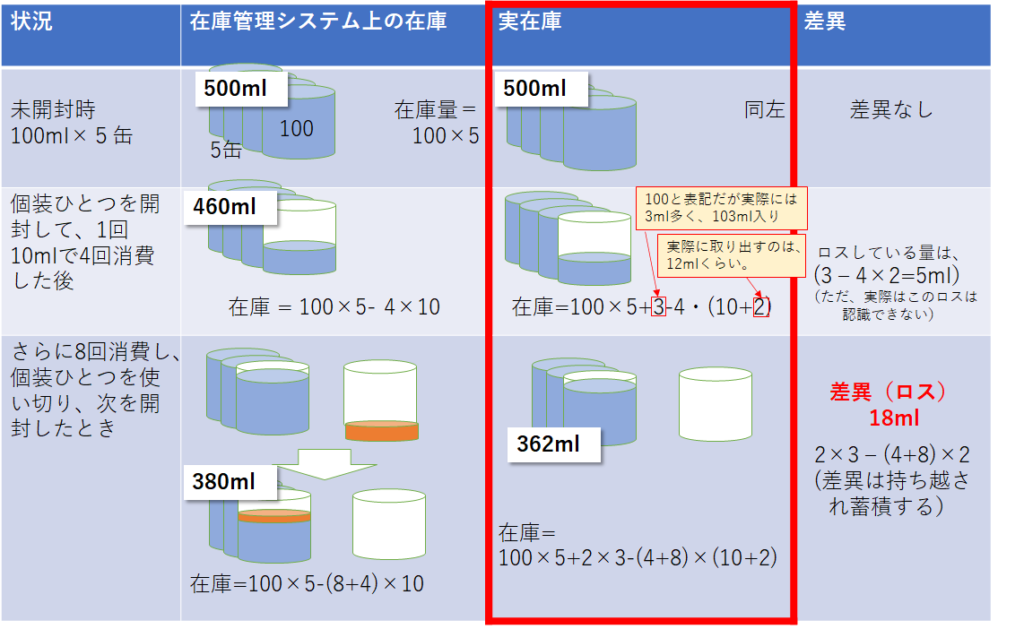

簡単に説明しますと、たとえば液体で内容量100ml入りの容器が5缶あるとします。そして、1回あたり、10mlを使用するとします。

ただ、10mlを使用する場合もちょうどの量が容器からすくえるのではなく、実際にすくうのは12mlなどとなるので、わずかな誤差が生じます。

(実際には、この誤差も実際にはすくうたびにバラつきます)

100ml入りと書かれていても、1003mlなどわずかな誤差(増目)があることが多いです。

(このバラつきも、実際には、容器によって誤差があります)

開封・使用を繰り返すたびに、この誤差がどんどん蓄積されます。

上記の例では、18mlの誤差が生じています。元々の総在庫量が500mlなので、3.6%の在庫差異が生じたことになります。

これを、数百回、数千回と繰り返せばその誤差はどんどん大きくなり、ある時点で1缶(100ml)を超えてしまうことになります。

(ちなみに上記の場合は、62回消費すると、ちょうど1缶分(100ml)のロス(差異)が発生したことになります。

繰り返し消費量が多いとこのロスが大きくなるので、会社としても見過ごせません。

使い切り在庫管理システムは、開封して使い切った段階で、内容量の在庫数量と調整を行うことで誤差を無くすシステムです。

在庫ずれが引き起こす問題

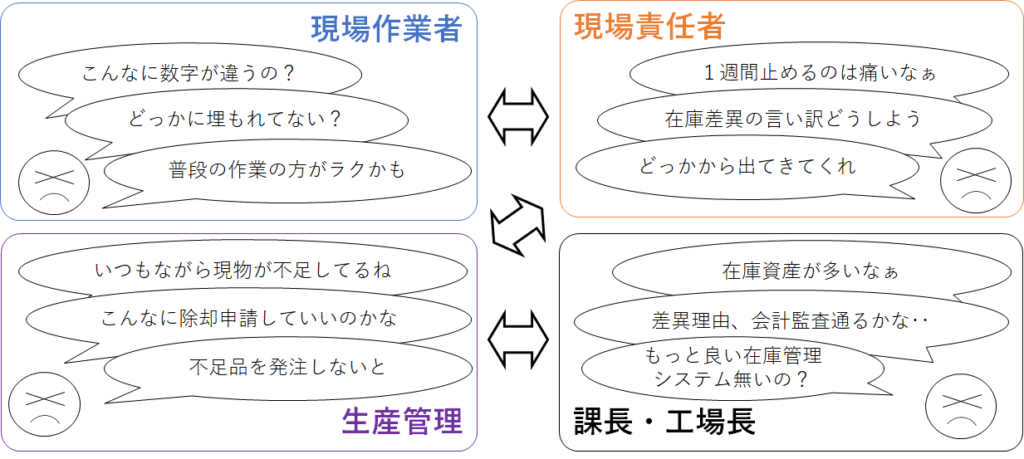

上記のような問題は、どんなに正確な作業をやっていても物理的に根本解決が難しいのが現状です。

蓄積された小さなロスによって、現場では下記のようなことが日常的に起こります。

この問題を解消するために、在庫確認や棚卸の頻度を多くして、力づくで在庫ずれを最小限に抑えているのが現状です。

しかしながら、在庫確認や棚卸は、現場の生産性を著しく低下させてしまうため、この問題の解決は急務と言えます。

- 忙しいのになぜか生産効率が悪い。

- 製造原価が高どまり、下げられない。

- 棚卸の負荷が毎回大きい

こんなお悩みを持っている会社に最適なシステムです。

使い切り在庫管理システムとは?

そこで活躍するのが今回ご紹介する使い切り在庫管理システムです。

使い切り在庫管理システムは、次に2つの考えがベースです。

- 個装ひとつの差異が顕在化するのは、個装を使い切った瞬間である。

- それは消費の途中で発生する。

これに基づき、次のような仕組みを持つシステムです。

「消費実績の入力時に、新たに開封したことをシステムに入力し、その在庫に対して差異を相殺する処理を行う。」

というシステムです。使い切り在庫管理システムの導入は、「個装ひとつを使い切るごとに、その品目のみ棚卸処理をするのと同じ」

と言えます。導入によって在庫差異を自動で継続的相殺できるので、在庫精度が飛躍的に向上します。

使い切り在庫管理システムを導入するメリット

使い切り在庫管理システムを導入すれば、次のようなメリットがあります。

- ロスによる差異を修正するための在庫確認や棚卸が不要になる。

- ロスを見越した過剰発注が減り、在庫金額の圧縮につながる。

- 過剰在庫が減り、置き場に余裕ができる。

- 正確な在庫を把握・共有できる:製造準備のための段取りや調達時期の見極め等、立場に応じて迅速な判断が可能になる。

- 高精度な計画生産の実現する:適正な調達管理や計画立案はもとより、急な計画変更への対応も可能になる。

- 工程に潜在化している問題点の掘り起こし:在庫の相殺処理実績を解析することで、特定の作業者のロスが有意に少ないとか、ある条件の製造でロスが想定外に多い等、特異点を見つけ改善につなげることが可能になる。

上記により、

正確な最新情報を共有できるので、生産現場に余裕ができ、本来の生産能力をフル活用できるようになります。

さらに、無駄な作業が減るため、真の働き方改革の実現にも貢献します。

使い切り在庫システムが効果を発揮する現場

使い切り在庫管理は次のような在庫を管理している企業で効果を発揮します。

- 品種が多く、取り扱う原材料は多岐にわたる会社。

- 1種類の原材料を複数の品目で使用する。

- 1種類の原材料・部品を複数の現場で使用する。

- 原料を加工(粉砕・混合etc.)して所定の組成物を製造、容器に充填(小分け)、箱詰め(包装)して製品とする

- 特に包装資材の種類が多く、包装作業は手作業が主である現場

- 開封して丸ごと投入ではなく、開封品をちょこちょこ消費している

使い切り在庫管理システムを導入するためには?

使い切り在庫管理システムを導入しただけでは、正しく機能しません。次のような運用が必要です。

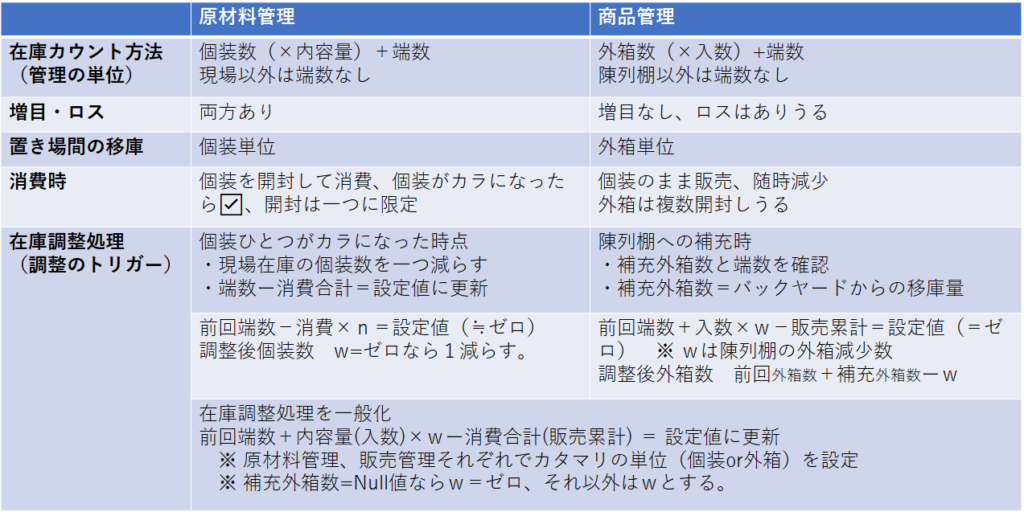

- 在庫カウント方法を2通りにする

通常使われる単位(kg、L‥)の他に、個装単位(本、袋‥)を用いる。(品目マスタに個装単位、入り数(内容量)の情報が必要。) - 置場ごとの在庫管理を行う

※原料倉庫、各製造現場ごとに在庫を把握する。 - 受払実績はリアルタイムに収集する

※現場では正しく入出庫作業すること - 現場での消費は、個装ひとつを開封して行う

※ひとつを使い切ってから 次の個装を開封する(先入先出を行う) - 個装を使い切ったとき、消費実績とともにその旨入力する。

※システムで在庫を調整する重要なトリガーです

運用方法に関しては、弊社で導入・仕組み作りのご支援できます。

小売業などでも適用可能(箱単位と使用単位が違う在庫管理)

液体や粉体のような、重さや量で管理しているズレの起こりやすい原材料だけではなく、購入は箱単位で、使用や販売は箱を開封して1個単位で。

という業態にも適用可能です。

例えば小売業であれば、バックヤードでは段ボールに入った外箱で管理していて、売り場の陳列棚に並べる際には、外箱を開封して並べるという管理をしているような現場でも適用可能です。

まとめると、原材料管理(重さや量による管理)と商品管理(1個2個と数えられるものの管理)に適用するためには次のような仕組みを整える必要があります。

最初は大変に感じるかもしれませんが、システムと運用は整えてしまえば、ずっと有効です。

在庫管理は、日常的に発生する仕事なので、整えるのにかかった時間とコストは1か月もあればすぐに回収できます。

使い切り在庫管理システムは特許技術(無断利用禁止)

「使い切り在庫管理」は、その手法が特許技術となっています。(特許番号:6281923号、6281924号)

このアイデアを活用したり、あなたの会社のシステムに組み込むことは可能ですが、無断利用は特許侵害に当たります。(特許の侵害とは?)

必ず弊社にご連絡をください。

使い切り在庫管理システムへのご相談はこちら

使い切り在庫管理システムについてもっと知りたい、自社にシステムに組み込みたい、自社でも導入できるかどうかを知りたい、導入のためのコンサルティングをしてほしい

といった場合は、こちらのフォームからお気軽にお問合せください。