過剰在庫や欠品で悩んでいませんか?悩んでいるだけで、何もできずに終わっていませんか?

在庫の適正化(適正在庫)は、簡単に実現しません。

やるべきことをきっちりやって初めて、実現するものです。最短ルートもありません。

在庫最適化の道は険しいですが、実現すれば効率化が実現するだけではなく売上増にも役立ちます。

実は、過剰在庫や欠品に悩んでいる会社の大多数は、在庫最適化を実現するための土台すら整っていないのです。

- 在庫最適化を実現する5つの方法

- 在庫最適化の4つのメリット

- 在庫最適化を実現するための土台作り3つの要点

在庫適正化ができていない会社は、次のような問題が起こっています。

- 過剰在庫

- 廃棄、不良在庫

- キャッシュフローの停滞(資金繰りが厳しい)

- 競争力の低下

- 収益率の低下

一つでも当てはまっている場合は、この記事を読んで、ぜひ在庫最適化(適正在庫)を実現するきっかけをつかんでいただけると嬉しいです。

在庫最適化には在庫管理システムが必須です。

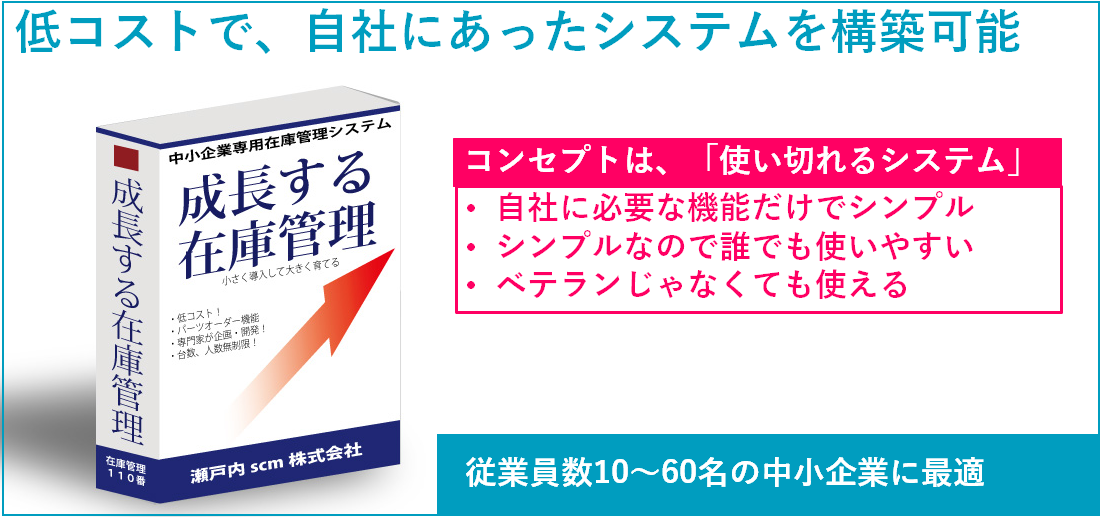

在庫管理110番では、在庫管理の専門家が中小企業向けの在庫管理システムを開発しました。

低コストで、自社にあったシステムを導入可能です。

資料請求や無料お試し版もあります!

目次

在庫最適化を実現する5つの方法

在庫最適化の実現は、単なる在庫管理をしているだけ実現できません。

この記事では、在庫最適化を実現するための5つの方法を解説します。

在庫分析

在庫分析とは、在庫データ(主に入出庫データ)を利用して、需要の特徴や傾向、管理の優先順位を決めるためにするデータ分析です。

在庫分析は在庫最適化の重要な一環であり、以下に、在庫分析の具体的な実践方法を説明します。

ABC分析(重要度分析)

ABC分析とは、在庫アイテムを重要度に基づいてクラス分けする方法です。

- Aクラスには最も重要なアイテム

- Bクラスには中程度の重要度のアイテム

- Cクラスには最も重要でないアイテムを割り当てます。

これにより、リソースを最も重要なアイテムに在庫管理の時間を多く使うなどリソースを集中させ、効率的な在庫管理を実現できます。

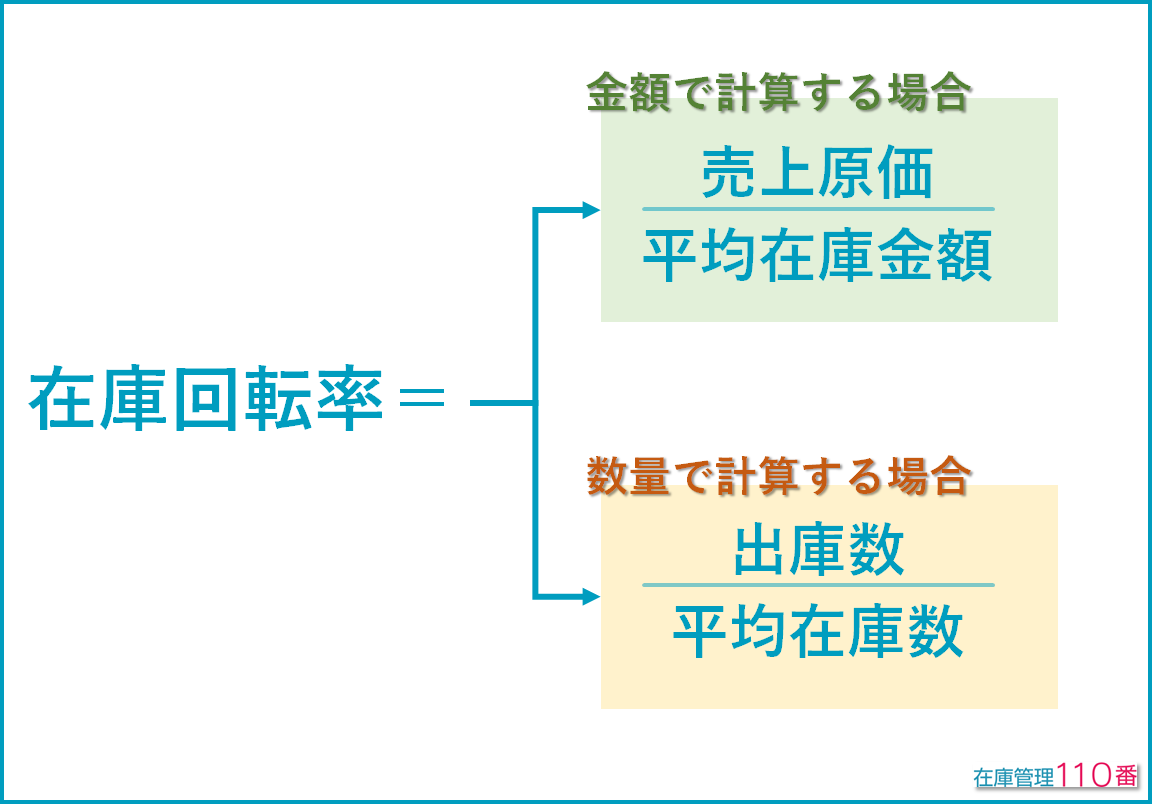

在庫回転率の計算(在庫の流動性の指標)

在庫回転率(在庫回転日数)は、ある期間内に在庫がどれだけ回転したかを示す指標です。

高い在庫回転率は、在庫が迅速に売れることを示し、適切な在庫レベルを維持していることを意味します。

在庫回転率はキャッシュフローの良さを計る経営指標でもあります。

- 在庫回転率が高い:キャッシュフローが良い状態

- 在庫回転率が低いと:キャッシュフローが悪い状態(過剰・滞留・不良在庫が多い)

在庫回転率を管理することで、在庫回転率の低いものを特定し、素早く手を打つことができます。

周期性(季節性)などの傾向分析

商品の需要には需要の傾向がある場合があります。

例えば、

- 周期性(季節など、周期的な変動)

- イベント性(クリスマスの時は売れる等)

- 連動性(他の商品の需給との連動)

- トレンド性(増加傾向や減少傾向等)

需要の傾向がある程度分かっていれば、需要のピーク時に生産や仕入れを増やす、需要の低い期間に在庫を減らす戦略を立てられます。

これによって、適正在庫を維持できます。

傾向の調べ方は、折れ線グラフ(時系列)が便利です。

連動性を調べる場合は、相関図による回帰分析が良いです。

どちらもエクセルを使えば簡単に作成できます。

在庫の評価と廃棄

過剰在庫や古い在庫はコスト増の原因です。

先ほど紹介した在庫回転率に基づいて、不要な在庫を特定し、廃棄または売却の戦略を立てます。

在庫分析は在庫最適化の基本的なステップの一つであり、これにより企業は効率的な在庫管理戦略を実現し、コストの削減、効率性の向上、競争力の維持を実現できます。

需要予測

過去のデータを活用して需要を予測し、将来の需要に基づいて在庫を調整します。需要の変動を理解し、在庫レベルを調整するための情報を提供します。

需要予測は在庫最適化の中心的な要素であり、以下に、需要予測の具体的な進め方を解説します。

1. 過去のデータの収集

データが無ければ、需要予測はできません。

需要予測の最初のステップは、過去のデータの収集です。過去の売上データ、注文履歴、イベントなどの情報を収集し、分析可能なデータセットを作成します。

需要予測には、それなりのデータ量が必要です。

具体的には、数百から数千のデータが必要です。季節性などの周期性があるかどうかを見たい場合は、少なくとも3年分以上のデータがあると理想です。(1年分では判断ができないため)

2.データクレンジング

データには量とともに「質」が求められます。

質の悪いデータからは、誤った結果しか得られません。

最も重要なのは、在庫精度です。棚卸の精度が95%以上は必要です。

次に必要なのは、データの中身です。「表記ゆれ」や「外れ値」などを見つけ、調整・廃棄を行います。

3.数量と期間(データの粒度)の決定

需要予測では、どれくらいの数量をどの期間に予測するかを決定します。これは、商品やサービスに応じて異なります。

たとえば、一週間、一月、一四半期などの期間を選択し、数量の単位(粒度)を決定します。

4.需要のパターンの分析

過去のデータを使用して、需要のパターンを分析します。季節性があるか、特定の日付や曜日に需要が増加するか、需要のトレンドがあるかなどを特定します。

5.予測モデルの選択

需要予測にはさまざまなモデルが利用できます。単純な移動平均から高度な機械学習モデルまで、適切なモデルを選択します。モデルの選択はデータの特性と予測の精度に依存します。

6. データの予測と検証

選択したモデルを使用してデータを予測し、予測結果を解釈します。

予測の精度を評価し、必要に応じてモデルを調整します。

7. 在庫の最適化

予測結果をもとに、在庫レベルを調整します。需要のピーク時に在庫を増やし、需要の低い期間に在庫を削減することで、適正在庫を維持できます。

予測結果と

8. 定期的な更新

需要予測は動的なプロセスであり、状況が変化するたびに更新が必要です。

予測結果と実際の需要は常に予実管理をしなければいけません。

例えば、

- 店頭販売だけしていたお店がネット販売を始める → 需要パターンが一つ増える

- 紙媒体の広告だけではなく、ネット広告を始めた → 販促パターンが一つ増える(販促は需要に影響を与える可能性が高い)

上記のような場合は、今まで予測モデルは使えません。

新しいデータが入手可能になるたびに、予測モデルを更新し、予測を最新の情報に合わせます。

需要予測は、データがあればできるものではなく高度な知識が必要です。

データサイエンティストなどの専門家でないとなかなか難しいので非現実的です。

専門人材のいない中小企業は、回帰分析などにとどめて置き、在庫分析を中心にとりくむことをお勧めします。

需要予測は在庫最適化の鍵となるプロセスであり、適切な実践方法に基づいて実施することで、在庫の効率的な管理と競争力の向上を実現できます。

サプライチェーンの最適化

サプライチェーンプロセス(仕入れから販売まで)を改善し、在庫の適切な流れを確保します。

サプライチェーンの把握と管理は、在庫最適化に不可欠です。

サプライチェーンの最適化は在庫最適化の中心的な要素であり、以下に、サプライチェーンの最適化の実践方法を説明します。

供給ネットワークの評価

サプライチェーンの最適化は、供給ネットワーク全体を評価から始まります。

サプライヤー、生産施設、倉庫、配送ルートなどの要素を確認し、どの部分が最適化の余地があるかを特定します。

リードタイムの削減

適切なタイミングで商品を供給するために、リードタイムを短縮します。

サプライヤーとのコミュニケーションを強化し、仕入れや生産プロセスを効率化し、倉庫から顧客への商品の移動を最適化します。

予測と需要計画

在庫分析や需要予測を行い、現実的な需要計画を立てます。これにより、需要の変動を先回りして察知でき、在庫を最適化し、仕入れ生産スケジュールを調整可能です。

※営業的な理想に基づく、販売計画は使えません。

在庫管理の流動性の監視

過剰在庫と欠品を防ぐために、在庫回転率を管理し最適化します。

サプライヤーとの連携強化

サプライヤーとの連携を強化します。

情報の共有を促進します。頻度の高いコミュニケーションは、在庫最適化に不可欠です。

サプライヤーとの連携は、自社とサプライヤーだけにとどまりません。

サプライヤーとその先のサプライヤーとの関係まで把握しておく必要があります。

過去に起こった東日本大震災では、サプライチェーンの重要性を考えさせられる出来事でした。

たとえば、過去に経験した事例だと、

ワイヤーハーネスが手に入らない(自社)

↑

ワイヤーハーネスに使用する電線が手に入らない(ワイヤーハーネスのサプライヤー)

↑

電線が作れない(電線を作成するメーカー)

↑

電線の原料になる金属を生産できない(製鉄所)

といったように、サプライチェーンは連鎖します。

コロナ禍でも似た現象が起こっており、サプライチェーンの把握と管理は重要な要素です。

リスク管理

サプライチェーンにはリスクが存在します。自然災害、政治的な不安定性(地政学リスク)、供給源の問題などに備え、リスク管理戦略を策定し、リスクを最小化します。

私が経験した事例では、輸入品の現地サプライヤーの地域の輸送会社のストライキにより、「部品はできているけど運べない」ということが起こったこともあります。

特に輸入品を使っている場合は、現地の情勢や政治的な特徴は頭にいれておいたほうが良いでしょう。

プロセスの自動化

ここまで解説した方法を全て手動・人力で行うのは現実的ではありません。

サプライチェーンプロセスの一部を自動化し、人的な負担、人為的なエラーを減少させます。

自動化により、生産計画、発注、在庫管理などが効率化できます。

サプライチェーンの最適化は在庫最適化の一部であり、適切な実践方法に基づいて実施することで、在庫管理の効率性と供給チェーン全体の効果的な運用を実現できます。

生産工程の最適化(製造業の場合)

製造業の場合は、他業種にはない生産というプロセスがあります。

製造業は、生産プロセスの改善は、全体(仕入れから出荷まで)のリードタイム短縮と、仕掛品在庫の削減が可能です。

製造業の在庫最適化の際にはぜひ取り組んでいただきたいです。

以下に、生産工程の最適化の方法を解説します。

プロセスマップの作成:

生産プロセス(生産工程)を見える化して全体のフローを把握します。どの工程がどのように連携しているかを明らかにして理解します。

具体的には、部品調達から生産完了まで工程を記述します。

例えば、「部品調達」であれば:サプライヤーからの受け取り、検査、ストック(保管場所への格納)です。

このように、各ステップを図示し、全体像を可視化することで、改善の方向性が明確になります。

私も入社直後に工程改善業務を命じられましたが、まずやったことはこれです。

大変でしたが、生産工程間の関係など製造の全体像が明らかになり、その後の改善にとても役立ちました。

各生産工程のデータ収集

生産プロセス全体が明らかになったら、

各生産工程内の情報を収集し、問題点を特定します。

各生産工程内の品質、生産量、効率などのデータを収集します。

特に、最初に取り組んでいただきたいのは、各生産工程の生産能力を把握です。

生産能力の把握は、生産工程を最適化するために最も重要な情報です。

ボトルネックの特定

生産プロセス内の制約を見つける作業です。

ボトルネックとなる部分を特定し、リソースの最適な配置を検討します。ボトルネックを解消することで生産能力が向上します。

ボトルネック特定は、生産プロセス内の制約を見つける作業です。

例えば、ピザ店で注文受付から出荷までで、ピザ調理が最も時間を要する場合、それがボトルネックです。

注文受付と出荷は早くても調理が遅ければ、他のステップは待たなければいけません。

具体的に言えば、

たくさん注文があっても、調理が間に合わなければ、注文が溜まる一方です。

また、出荷要員がたくさんいても、調理が遅ければ、運ぶものがありません。

この場合、調理プロセスの効率を向上させることで、待ち時間を減らすことで、顧客サービス向上と収益増加が可能です。

実は、生産プロセスの中でもこういった「待ち」が各所で発生してます。

ボトルネック工程の改善

ボトルネック工程が特定できれば、その工程をさらに分解して、どのような作業に時間がかかっているのかを見つけ出します。

改善方法としてぜひ取り入れたいのは、次の2点です。

- 2S(整理・整頓)

- 動作分析

整理・整頓は在庫管理の改善の基本中の基本です。

具体的な方法はこちらをご覧ください。

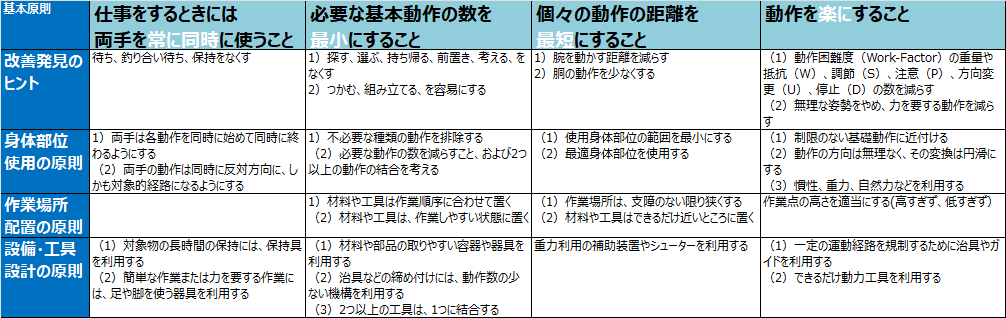

動作分析とは、動作経済の基本原則に基づいた、最も効率の良い体の使い方です。

以下の4つが動作経済の基本原則です。

- 仕事をする時には両手を常に同時に使うこと

- 必要な基本動作の数を最小にすること

- 個々の動作の距離を最短にすること

- 動作を楽にすること

上記が実現できれば、動作にかかる時間と力を最小限にして最も効率よく仕事ができます。

それぞれの基本原則ついて改善のヒントがあり、

改善を行うための3つの視点があります。

- 体の使い方

- 場所や配置

- 設備や道具

動作経済の基本原則を頼りにして、改善を進めます。

在庫管理110番の支援事例では、動作経済の基本原則に基づく改善を実施して、作業時間の約50%削減(216分から110分に)を実現しました。

トレーニングとスキル向上:

人による作業や機械の操作がある場合は、生産チームの作業スピードやスキルの習熟度にバラつきやトレーニングとスキル向上を通じて、労働力の質を向上させます。

この場合、作業が早い人がなぜ作業が早いのか・・・の作業分析します。自分でも気づいていないコツが必ず隠されています。

作業分析の方法は、ビデオ撮影です。(今はスマートフォンなどで簡単に動画撮影ができます。)

暗黙知であるコツを可視化します。

具体的な可視化の方法は、

- チェックシート

- 作業手順

- 写真や図

等などに落とし込みます。

在庫管理110番がコンサルティングを行ったある会社の作業改善の支援事例では、

作業の早い人と遅い人には次のようなことがあることを突き止めました。

- 組み立てる手順が違う

- 配線の取り回し方法が違う

改善方法としては、

- 組み立てる手順が違う → 組立の手順を作業手順として作成

- 配線の取り回し方法が違う → 完成の配線図を写真に撮る

といったことを実施しました。

これによって、初心者でもある程度のレベルまで、作業スピードを簡単に引き上げることができました。

設備(自動化)の検討

古い設備を生産能力の高いものに更新したり、ITやロボットなどの自動化技術を検討します。

ルーチン作業や確認作業、危険なタスクを機械化して、品質向上と生産性向上を実現します。

注意点としては、「改善=設備の導入」と考えてはいけないことです。

トヨタ系列の会社で工場長を務めた方がおっしゃっていたのは、

設備の導入は最後、ほとんどはお金をほとんどかけずに改善できる

という言葉でした。

実際に、動作経済の原則に基づいた改善とトレーニングとスキル向上によって、ほとんどの問題は解決可能です。

安易な設備導入は、新たなボトルネックを生むだけです。

品質管理

生産プロセス内の不良や歩留まりが悪い場合は、品質コントロールと品質保証プロセスを確立し、不良品の削減と製品品質の向上に取り組みます。

生産工程で完成する仕掛品の完成基準が人それぞれの場合は、品質基準を決めて、検査方法を決めて標準化します。

繰り返しになりますが、製造業が在庫最適化する場合、生産プロセスの最適化は避けて通れない道です。

今回の解説をヒントにしてぜひ生産プロセスの改善に取り組んでください。

システムの活用

テクノロジーの活用は、効率的な在庫管理の実現に寄与します。

特に、エクセルや紙による手作業の入出庫管理は、人為的な漏れやミスも多く、また時間がかかるため非効率的です。

先ほど、在庫分析や需要予測で解説した通り、在庫最適化の成功には、最低限以下の情報が不可欠です。

- 鮮度の高い入出庫情報(リアルタイムの入出庫情報の入力)

- データの蓄積

上記の蓄積には、エクセルや紙による手作業の入出庫管理には不可能で、ITテクノロジーを活用することが不可欠です。

また、最新の現在庫がリアルタイムで分かるようになるため、欠品の回避が素早くできるようになるため、機会損失を防ぎ、売上増にも貢献します。

在庫管理に使えるテクノロジーの具体的な活用方法、メリット、および注意点を解説します。

バーコードやQRコードの活用

入出庫の入力に使える最も普及していて一番取り組みしやすいITテクノロジーです。

- 活用方法:商品や入れ物(保管場所)にバーコード(QRコード)を取り付け、ハンディターミナルやリーダーでバーコードを読み取ります。

- メリット:読み取ったデータはリアルタイムで在庫管理システムに送信され、入出庫の正確なデータをリアルタイムで保存できます。入出庫の高速化と正確性、人的エラーの削減に役立ちます。

- 注意点:正確なバーコードデータと高性能の機器が必要です。バーコードとQRコードが混在する場合は、QRコードも読み取りできるリーダーを用意しましょう。(バーコードは一次元コード、QRコードは二次元コードと呼ばれます)

バーコードスキャン技術の利点

- 低コスト:バーコード(QRコード)の導入は比較的低コストで導入できます。バーコードタグはプリンターで印刷できますし、スキャナーやリーダーもラインナップが豊富、機能によってはかなり手頃な価格(4000円くらい)で入手できます。

- シンプルな運用:リーダーでバーコードを読み取るだけでOKです。特別な操作が無く、トレーニングが比較的簡単です。

- 普及度: バーコード(QRコード)は広く普及しており、多くの商品や部品に既に使用されています。したがって、既存のバーコードを活用することが可能です。

- 高精度: バーコードの情報は誤りが少なく、正確なデータ読み取りできます。手動入力に比べてエラーが少ないです。

- リアルタイム情報: バーコードスキャン技術を使用することで、リアルタイムの入出庫が登録でき、現在庫がリアルタイムで分かるので迅速な意思決定(例えば、在庫が少なくなった等)が可能です。

バーコードの制約

低コストで利用しやすいバーコード(QRコード)ですが、制約や欠点が無いとは言えません。

- 情報が追加できない:バーコードは固定された情報です。追加の情報を格納するのが難しいです。何に対してバーコードを付与するか、そしてどういったタイミングでバーコードを発行するかを工夫する必要があります。(一般的に、品番に対してバーコードを発行します。また、ロット管理をしたい場合は、入荷や生産完了の際にバーコードを発行します。)

- 見えていないといけない: バーコードは目に見える必要があります。したがって、リーダーがバーコードにアクセスできる位置にある必要があります。バーコードが読み取れるような置き方をするなど、運用に一定のルールが必要です。

- 手動スキャンが必要:バーコードはリーダーを使って人間が手動で読み取る必要があります。大型倉庫などではコンベアにリーダーを据え置き、通過する荷物を自動で読み取っている場合もありますが、バーコードを貼る位置と向きを徹底しないとこの運用は成立しません。

バーコードは比較的取り組みやすいので、入出庫の効率化やミス、リアルタイム性を求める場合は、ぜひ最初に検討していただきたい技術です。

また、バーコードやQRコードの生成には、特別なシステムは不要でエクセルで作成することも可能なので、とても手軽です。

RFID(ICタグ)

RFIDは、ユニクロの会計(服を入れたら会計金額が表示される)などでおなじみの注目されているテクノロジーです。

- 活用方法:RFIDタグを商品に取り付け、リーダーでICタグを読み取ります。バーコードと違って、電波で読み取るため、タグが見えなくても大丈夫です。

- メリット:一気に複数のタグを読み取れます。(ひとつ、ひとつ読み取る必要がありません。)

- 注意点:タグがバーコードに比べてコストが高く、リーダーも高いです。したがって導入コストがかかります。また、電波の特性上、読み取り漏れが起こる可能性があります。

RFIDの利点

- 非接触性:RFIDは電波で情報を読み取れます。かなり離れた位置(例えば、2~3m)でも読み取りできます。また、タグが見えなくても(例えば箱の中に入っている)読み取り可能です。

- 複数同時読取り:複数のタグを一度にスキャンでき、一瞬で大量のデータを取得できます。ひとつずつ読み取る必要がありません。

- 高度なデータ容量:RFIDタグは多くのデータを格納できるため、在庫アイテムに関する詳細情報(製造日、有効期限など)を含めることができます。またタグによっては情報の追加も可能です。

- 自動化:RFIDは自動ゲートやセンサーと統合することで、通過するだけで入出庫ができます。また、在庫が特定の場所を離れるとアラートが生成されるなど応用的な使い方も可能です。バーコードに比べて運用ルールも簡単で、高度な自動化もできます。

RFIDの制約

- 高コスト:RFIDはタグ、リーダー、システムなどにかかる導入、運用費用が高いです。

- 電力供給:一部のRFIDタグ(アクティブタグ)はタグ自体が電波を発信するため電力供給が必要です。電池等バッテリーの交換が必要な場合もあります。これはコストとメンテナンスの問題を引き起こすことがあります。(ちなみに、バッテリーのいらないRFDIは、パッシブタグと呼ばれます)

- 電波特性:RFIDタグは電波でやり取りします。したがって、電波が遮断される、届かない環境では使えません。例えば金属や液体、分厚い壁、電波が届かない距離では、読み取りが難しい場合があります。

- 読み取り精度の保証:RFIDタグは、電波特性等100%読み取れるという保証がありません。

- 導入と運用の複雑性:RFIDの導入にはシステムの設定やトレーニングが必要で、複雑な場合があります。

RFIDが向いている在庫管理

RFIDは、どんな在庫管理にも向いているのではなく、次のようなものや環境に向いています。

- 個品管理ができるもの(1点1点にRFIDタグがつけられる。ネジなどのように1つ1つにタグがつけられないものは不向き)

- 高単価(利益率が高い)のもの:タグ自体が高いので、単価が安いものには向きません。

- 電波が届きやすい環境:電波が遮断されやすい保管環境やモノには不向きです。

冒頭で紹介したユニクロは、衣類を扱っているので、RFIDはまさにうってつけの技術です。

また、高度な在庫管理要件に適しており、非接触性、高度なデータ容量、自動化の可能性など多くの利点があります。

RFIDが向いている在庫管理であれば、導入する価値は高いでしょう。

技術にはメリット、デメリットがあるので、デモだけを見て飛びつかないようにしましょう。(在庫管理110番の相談者にもデモで飛びついて痛い目を見た会社もありました・・・)

IoT(モノのインターネット化)

IoTは「モノのインターネット」で、デバイスやセンサーがインターネットに接続され、情報共有と制御を可能にする技術です。

簡単に言えば、モノをネットにつなげて、遠隔で操作やデータ収集ができる技術です。

- 活用方法:生産設備などに取り付けることで、自動的にリアルタイムで生産データを収集可能です。

- メリット:RFIDは電波によるデータ収集に限られますが、IoTの場合は、温度や赤外線、重量などのセンサーを利用するので様々なシーンで利用可能です。

- 注意点:収集する場所に合わせたセンサーの選定や精度が必要です。

在庫管理で特におすすめなのは、重量を使ったIoTの利用です。

イメージとしては、ハカリの上に在庫管理をしたいものを載せておき、重量の変化によって在庫数の変化を検知します。

バーコードやRFIDでは管理しにくい、液体や粉体などの管理も可能です。

BIツール(データ分析ソフト)

BIツールとは、データを分析、見える化すること等、データ活用に特化したシステムです。

- 活用方法:在庫データの一元管理、在庫分析、需要予測、発注点の設定が行えます。

- メリット:大量のデータを分析できること

- 注意点:データが蓄積されていること、適切なソフトウェアの選択、データ活用のための十分なトレーニングが必要です。

個人的に、中小企業はエクセルで充分だと考えています。

エクセルは身近すぎて気づかないかもしれませんが、とても優秀なソフトです。

ただ、残念なことにエクセルは正しく活用されていません。正しく活用すれば、こんなに安価で強力なソフトは他には無いでしょう。

AI(人工知能)の活用

需要予測を人力で行うのではなく、人工知能に任せます。

人間では対応できないような複雑な需要予測にも対応できる可能性があります。

- 活用方法:AIと機械学習アルゴリズムを使用して需要予測、在庫最適化、リードタイムの予測を実行します。

- メリット:自動化された需要予測が可能です。

- 注意点:AIのアルゴリズムのトレーニングのために、適切かつ質の高いデータが大量に必要。

需要予測と同じく、データが無ければAIは活用できません。

AIの活用を考えている場合は、まずはデータの蓄積から始めなければいけません。

在庫最適化の4つのメリット

コスト削減

在庫最適化はコスト削減に直結します。余分な在庫を持つことは、保管スペース、人件費、保険料などのコストを増加させます。適切な在庫最適化戦略を採用することで、これらのコストを大幅に削減できます。

在庫起因コストは、一つではなく見えにくく、いくつかの要因が組み合わさっています。

以下にその詳細を示します。

保管コストの削減

過剰な在庫は貴重な保管スペースを占拠し、その保管にかかるコストが膨らみます。

倉庫スペースのレンタル、維持費、保険料、セキュリティコストなどが、無駄な在庫が増えることで増加します。

在庫最適化により、不要な在庫を削減し、これらのコストを削減することができます。

運送コストの低減

過剰な在庫を持つと、商品の運送に余分な労力とコストがかかります。

特に、横持ち(倉庫間移動)が増えます。適切な倉庫に適正在庫が保管されていれば、横持ちは不要です。

在庫最適化により、商品を需要に合わせて適切なタイミングで供給することができ、運送コストが低減します。

資材のロスの防止

過剰な在庫によって、商品の劣化、損傷、陳腐化などを招き、全く必要のない在庫ロスが発生します。

例えば、食品業界では賞味期限切れの商品は品質不良となり、在庫としての価値が無くなります。

さらに、不良在庫を廃棄処理も必要なので、廃棄の事務コストや業者に支払う費用も加算されます。

まさに、無駄に無駄を上塗りした状態になります。

一方で品質的には問題はないが、社会的価値がなくなるものもあります。

例えば、アパレルなどの季節商品、カレンダーなどの使える時期が決まっているものです。

商品には売れる時期というものが存在します。その時機を逃すと、極端に在庫が動かなくなります。

在庫はいつかは売れるという考えは危険です。たとえ、腐るものでなくても期限を決めた管理が必要です。

在庫最適化をすることで、在庫ロスを最小限に抑えられます。

在庫の滞留状態は、在庫回転日数で管理するのがおすすめです。

資金の有効活用

在庫は資金(お金)が形を変えたものです。

資金が商品に固定されるため、新たな投資機会、売上機会を失います。在庫最適化により、資本を商品に効果的に活用でき、他の戦略的なプロジェクトや成長に資金を供給できます。

生産効率の向上

過剰な在庫を持つことは生産プロセスにも悪影響です。

在庫が過剰な場合、生産ラインに余分な圧力がかかり、過剰な作業と待ち時間が発生します。

現場に任せて、時間の限り好きなだけ作らせるのではなく、仕掛在庫の管理が必要です。

在庫最適化は生産プロセスをスムーズにし、効率性を向上させます。

コスト削減は、在庫最適化の主要なメリットの一つであり、これらの具体的な要因が組み合わさっています。企業が適切な在庫管理戦略を採用し、不要な在庫を最小限に抑えることで、コストの削減と効率性の向上を実現できます。

資本の有効な活用

在庫は、お金が形を変えた資本の形態の一つです。過剰・滞留・不良在庫を持つことは、資本を長期間在庫に固定することになります。

資本を他の用途に使用できないため、新たな投資やビジネスの成長の機会を失います。

在庫最適化は、過剰・滞留・不良在庫を無くすことは資本を有効に活用することにほかなりません。

以下に、資本の活用がなぜ在庫最適化につながるのかを詳しく説明します。

資本の固定化を防ぐ

他の有益なプロジェクトや投資に使えなくなります。在庫を最適化すれば、人材採用、新規事業の展開、研究開発、市場戦略の実施などの企業を成長させる機会に投資が可能です。

レバレッジと迅速な対応

在庫は用途が限られますが、お金の用途は柔軟です。過剰在庫を持たないことで、資本を迅速に新しい商品やサービスに投資できます。在庫最適化されれば、需要が増加する時に、資本を使って素早く生産や仕入れを増やし、市場の機会に迅速に対応できます。また、競合他社が市場に新商品を投入する際にも、資本を迅速に活用して、値下げ等で対抗できます。

キャッシュフローの改善

在庫が最適化されると、キャッシュフローが改善します。資本が在庫に固定化されないため、企業の財務状況が安定し、借金の必要性が減少します。

投資リターンの最大化

資本で在庫が長期間固定化されているということは、投資リターンが小さくなっていることを意味します。

在庫を最適化して、資本を効率的に活用すれば、最大・最短の投資リターンを実現できます。これは、最大・最短の投資リターンは、新規事業、市場戦略、製品開発などのプロジェクトへの資金供給によって可能になります。高いリターンのプロジェクトに資金を供給することで、企業の成長と競争力を強化できます。

在庫は機会損失を防ぐために必要なものです。しかし、過剰在庫はかえって、成長やより多くの売上を上げる機会を損失していることに気づきましょう。

在庫最適化によって実現する資本の流動性を高めることは、ビジネスに多くの利点をもたらします。適切な在庫管理戦略を採用し、資本を有効に活用することは、財務面での安定化とともに企業の競争力を高め、より早い成長を実現することができるようになります。

品質向上

在庫最適化は品質向上に寄与します。過剰在庫は滞留在庫となり、やがて不良在庫になります。

目的の無い長期間の保管は、品質の劣化や商品の廃棄を招きます。適切な在庫管理により、在庫の鮮度を保ち、高品質な商品を提供できるようになり、顧客満足度が向上します。

以下に、品質向上がなぜ在庫最適化につながるのかを詳しく説明します。

品質劣化の防止

過剰在庫は商品が長期間保管され滞留在庫になる可能性を高めます。滞留在庫は品質劣化のリスクを高めます。

品質の劣化には、物理的な劣化と社会的な劣化があります。

物理的な劣化の分かりやすい例は食品です。消費期限を過ぎると売り物になりません。

社会的劣化の例は、カレンダーやアパレルです。昨年のカレンダーやトレンドが過ぎたアパレルは、いくら品質に問題が無くても売れません。

適切な在庫最適化により、在庫回転率が高まるため、品質劣化のリスクが軽減します。

適切な品質管理

在庫最適化は、品質管理のプロセスにも影響を与えます。

過剰在庫に悩む会社の多くは、日常的な在庫管理もずさんなことが多いです。

あるはずのものが無い、無いと思ったものが出てきた等、現在庫が正確に管理されていないことが多々あります。

精度の高い在庫情報を保持することは、品質管理にもつながります。

自社の在庫の精度を計るのに最適な方法は棚卸です。

棚卸の精度が95%を下回っていたら、要注意といえるでしょう。

在庫管理110番では、棚卸改善セミナーを行っています。在庫精度が低い、棚卸に時間がかかるなどの問題を抱えている場合は、

ぜひ受講をご検討ください。実際のコンサルティングで提供しているノウハウを学べます。

顧客満足度の向上

品質は、顧客満足度に最も影響を与える要素です。顧客は高品質な商品が当たり前だと思っていますし、高品質な商品を提供することが企業の義務です。

滞留在庫・不良在庫は顧客に提供できない低品質な状態のため、結果的に廃却せざるを得なくなります。

在庫が多い企業は、なぜか誤出荷や納期遅れも多く、顧客満足度を低下させています。

在庫最適化を実現すれば、品質劣化や誤出荷、納期遅れも最小限に抑えられ、顧客満足度を高めます。高品質な商品はリピート購入と口コミを促進し、顧客の信頼性を高めます。

不良品の削減

不良品の数が増える可能性があります。

在庫には保管コストがかかっています。わざわざ不良品にコストをかけるのは、とてももったいないと思いませんか?

また、品質問題は対処するために時間とリソースを浪費します。

在庫最適化の実現によって、不良品の削減とコスト削減が実現できます。

品質向上は在庫最適化の大きな利点の一つです。顧客に高品質な商品を提供できるようになるとともに、不良在庫の対応にかかっていたコストを削減することもできます。

競争力の維持と向上

昔に比べてビジネス環境は、競争が年々激しくなっています。

昔ながらの昭和スタイルでは、ジリ貧です。

企業の成長と競争力の維持・強化のためには、以下を実施することが不可欠です。

- 価格競争力の向上

- 顧客満足度の向上

- 信頼性のある商品の供給

- 新商品の市場投入

上記は全て在庫最適化で実現可能です。

いくら、商品開発力や営業力があっても、

- 資本が無い

- 品質が悪い

- コストが高い

と、一時的な競争には勝てるかもしれませんが、長期的な競争に負けてしまいます。

ビジネスは短距離走ではなく、マラソンです。

企業の体力=資本力です。

価格競争力の向上

競争が激化するビジネス環境では、価格競争力が企業の成功に不可欠です。

過剰な在庫を持つことは、商品の製造コストや保管コストが増加し、価格設定の余地が狭まります。

在庫最適化により、これらのコストを削減すれば、ここぞという時に、競合他社に対して優位な価格設定が可能です。

顧客満足度の向上

高品質な商品の提供、納期の確約は顧客満足度を向上させます。

以下のようなことは全て顧客の信頼を低下させる行為です。

- 劣化した商品の納品

- あると思っていたものが無く、納品ができない

- 間違ったものを納品

- 在庫確認に時間がかかり納期遅れ

例えば、これまで現在庫の確認に時間がかかっていた会社が、在庫管理システムの導入で現在庫の把握が早くなり、

お客様からの注文や引き合いの相談が増えたという事例もあります。

【事例】システム導入による在庫最適化によって顧客からの引き合いや注文が増加

新商品の市場投入

競争力の維持には新商品の市場投入も重要です。

新商品を市場に導入する際には、十分な資金が無いと良い商品の開発や、広告宣伝もできません。

資金を在庫として無駄に寝かすことが無ければ、資金を効果的にマーケティング、商品の開発や市場投入に活用できます。

在庫最適化は、自社の競争力を維持することができる重要な戦略です。

在庫最適化を実現するための土台作り3つの要点

在庫最適化を実践する前の土台作りが必要です。具体的には次の3つです。

- 情物一致

- 高い在庫精度

- データの蓄積

- 予実管理

情物一致

情物一致とは、モノと情報が一致していることです。

具体的なチェックポイントは次の2つです。

- 一物一品番になっているかどうか:一つのものには一つに品番しかない状態。(例えば、同じものでも部署別で採番していたら、一物一品番ではない)

- モノと情報の動きが一致しているか:モノの処理とデータの処理が一致している状態。(例えば、仕入れの伝票を後からまとめうちしていると、ダメ)

情物一致を実現するポイントは、リアルタイムの在庫処理です。

例えば、棚に在庫を格納したらすぐにシステムに反映する、生産で部品を使用したらすぐにシステムに反映する等です。

後からやる、まとめてやるは、絶対に忘れます。

※コンサルティング先で、「後からやる、まとめてやる」は、絶対に機能しないのは証明済みです。

高い在庫精度

在庫最適化には、在庫のデータが必要です。つまり、在庫データの精度が低いと全く意味がありません。

在庫精度最低でも95%以上が必要です。(棚卸差異率でいえば5%以下)

データの収集と蓄積

在庫最適化には、データの収集と蓄積が絶対に必要です。

エクセルやgoogleスプレッドシートでも大丈夫だろう・・・と思っているかも知れません。

しかし、どちらにも保存できるデータに上限があります。

- エクセル:行数:1,048,574まで、列数:16,384まで

- googleスプレッドシート:1000万セルまで(1000万行ではないことに注意)

一見多いように見えますが、在庫管理のデータは、ずっと蓄積するものです。

例えば、毎日300回の出庫データと100回の入庫データがある会社の場合、

- 1か月のデータの蓄積量(400×30=12000行)

- 1年間のデータの蓄積量(12000×12=240,000行)

エクセルの上限数に達するのは、

1,048,574 ÷ 240,000 ≒ 約4年7カ月

5年分のデータを蓄積できません。

(おそらく、年々取り扱い品目は増えるはずなので、4年を待たずにデータ保存は上限に達します)

ちなみに、エクセルやgoogleスプレッドシートは、表計算ソフトなので、大量のデータの保存には不向きです。

壊れてしまう可能性もあります。

在庫管理システムの導入

在庫の最適化を行う土台を作るためには、在庫管理システムの導入が必須です。

在庫管理システムの重要な役割は、次の3つです。

在庫データの収集

在庫最適化には、在庫データは欠かせません。

在庫の種類、入出庫数、場所、仕入先、、販売先、受注データ・・・など、

在庫に関するすべての情報を収集します。これは、在庫の全体像を把握するために不可欠です。

季節変動や特徴を捉えるためには、最低3年分のデータが必要です。

精度の高いデータの収集

エクセルや紙では、リアルタイムで精度の高いデータの収集は、人為ミスや入力の時間差、漏れなどかなり難しいのが現実です。

いくらデータを集めても、間違ったデータは使い物になりません。

在庫管理システムを導入することで、情物一致が実現し、精度の高い在庫データが収集可能になります。

在庫管理システムに、バーコードやIoT、RFIDなどのデータ収集技術を組み合わせて、リアルタイムで精度の高いデータを収集します。

効率化によって時間を生む

在庫最適化のためには、データ活用(在庫分析や需要予測)が欠かせません。

データ活用をするための時間が必要です。

日常の在庫管理業務や、在庫確認、転記や伝達などに時間を取られていては、在庫分析はできません。

在庫管理システムを導入することで、在庫管理業務を効率化して、無駄に浪費していた時間を無くします。

在庫管理システムは自社の業務にあったものを選定する

在庫管理システムは世の中にたくさんあります。

やってはいけない選定方法は次の3点です。

- 導入や保守コストだけで選定する方法

- 短期目線の費用対効果で選定する方法

- システムが保有する機能の豊富さで選定する方法

選定すべきシステムは、自社の業務にあった最小限の機能を持ったシンプルなものです。

成長する在庫管理システム

在庫管理110番が提供している成長する在庫管理システムは、在庫管理の専門家である在庫管理アドバイザーの経験に基づいて開発したシステムです。

コンセプトは、「使い切れるシステム」です。

使い切れるシステムとは、システムに搭載されている機能を全て使うことができるシステムです。

- 機能が必要最小限なので覚えやすい

- 覚えやすいので、誰でも使える

- 在庫管理のベテランでなくても使える

成長する在庫管理システムの機能や詳しい内容については、こちらで紹介しています。

資料請求や無料お試し版もあります!

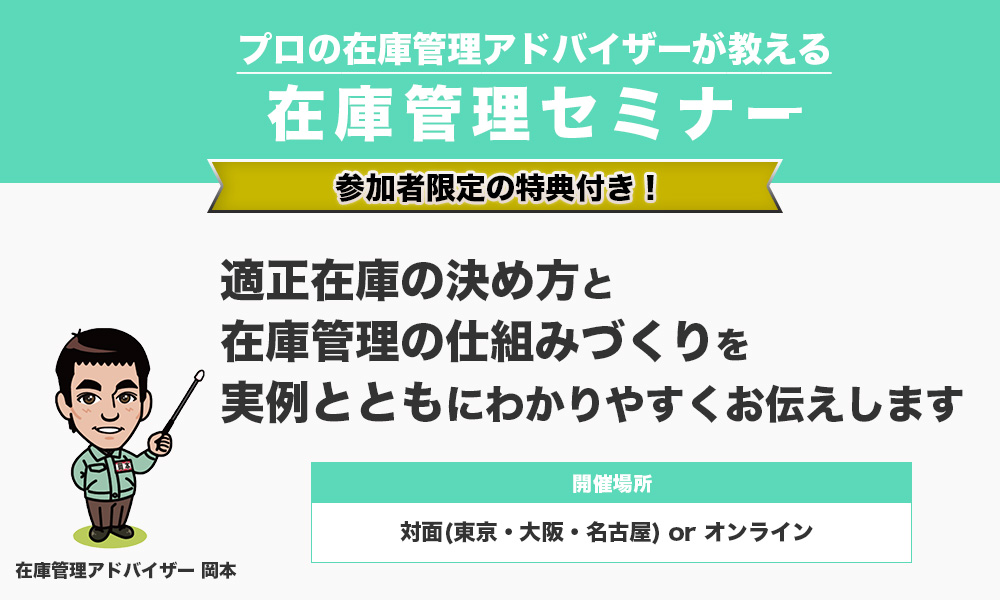

自社の適正在庫が分かる在庫管理セミナー

在庫最適化の前に、自社の適正在庫の決め方を知りたいという場合は、在庫管理セミナーがおすすめです。

これまで、300人以上が受講した少人数制セミナーです。対面の他にオンラインでも受講できるので遠隔地からも参加可能です。

受講者特典をご用意しています

【無料】在庫管理個別相談

在庫管理110番では、在庫管理アドバイザーに直接相談ができる無料個別相談を実施中です。

自社の課題が何であるかよくわからない。問題が多すぎて何かラテを付ければいいのわからない・・・といったお悩みの場合は、ぜひ個別相談をご活用ください。

在庫管理アドバイザーが直接相談に乗ります!