適切な資材管理はできていますか?

- いつも在庫が合わない

- 必要な時に必要な資材が足りない

- 置き場がなく、管理の手間ばかり増える

もし、このような課題に心当たりがあれば要注意です。非効率な資材管理は、見えないコスト増や生産性の低下を招き、企業の競争力を損なう原因にもなりかねません。

一方、過剰な管理は返って非効率を招くこともあるため、管理のバランスが大切です。

この記事では、資材管理の基本的な考え方から、現場で起こりがちな課題、そしてそれらを解決して業務を劇的に効率化するための具体的な方法、さらには管理システム導入がもたらすメリットまで、初心者にも分かりやすく徹底解説します。

自社の資材管理体制を見直して、バランスの良い業務体制を構築しコスト削減と生産性向上を実現するためのヒントが、きっと見つかるはずです。

【受講特典】在庫管理アドバイザーによる個別相談!

目次

適切な資材管理はコスト削減と生産性向上の要

適切な資材管理は、あなたの会社のコスト削減と生産性向上を実現するための重要な鍵となります。

必要な資材を、必要な時に、必要な量だけ、最適な状態で供給できる体制を構築することが、安定した事業運営の基盤となるのです。

資材管理とは?その定義と基本的な考え方

資材管理とは、企業活動に必要な「資材」の調達から消費・使用に至るまでの一連の流れを、効率的かつ効果的に計画・実行・統制することです。

単に資材を保管するだけでなく、品質を維持し、欠品や過剰在庫を防ぎ、コストを最適化することを目指します。

資材管理の主な5つの目的

資材管理の主な目的は以下の通りです。

- 生産活動・事業活動の安定化:必要な資材を確実に供給し、生産遅延や機会損失を防ぐ。

- コスト削減:過剰な在庫や不要な発注をなくし、保管費用、管理費用、廃棄ロスを削減する。

- 品質維持:資材の劣化や破損を防ぎ、製品やサービスの品質を担保する。

- キャッシュフローの改善:適正な資材量を維持することで、資材として滞留してしまう資金を防ぐ。

- コンプライアンス遵守:資材によっては法的な保管・管理要件を満たす必要がある。

これらの目的を達成することが、企業の利益確保、生産性の向上を実現し、持続的な成長に直結します。

資材管理と在庫管理の違い

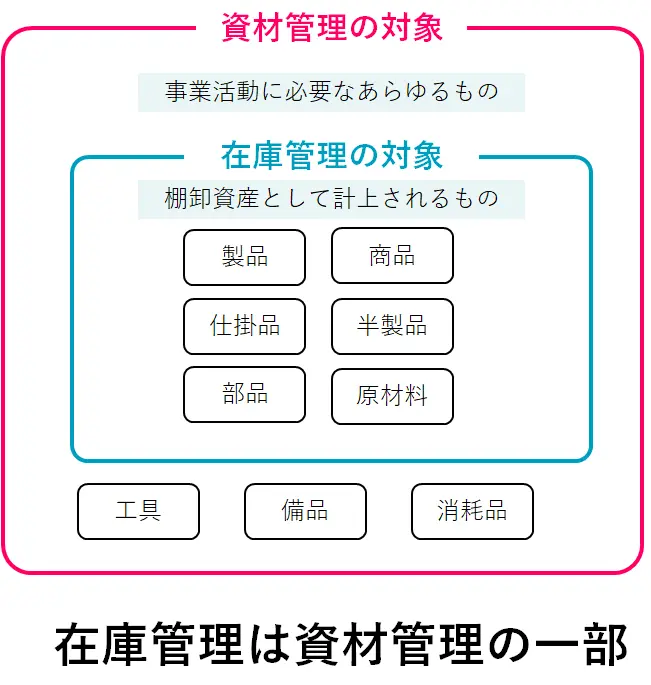

「資材管理」と「在庫管理」は混同されがちですが、厳密には対象範囲や目的が異なります。

在庫管理

主に「製品」「仕掛品」「原材料」など、棚卸資産として計上されるモノの数量と金額を正確に把握・管理することに重点を置きます。

決算や販売計画に必要な情報を得るのが主な目的です。

資材管理

在庫管理の対象に加え、工具、備品、消耗品(副資材)など、事業活動に必要なあらゆるモノを管理対象とします。

つまり、在庫管理は資材管理の一部と捉えることができます。

注意点

ただし、資材であっても1個(1組)の取得価格が10万円以上のものは、工具器具備品という勘定科目で有形固定資産として計上しなければいけないので注意しましょう。

※工具や備品が該当する場合が多いです。

なぜ今、資材管理の見直しが必要なのか?現状の課題とリスク

多くの企業で資材管理の重要性が認識されつつありますが、依然として課題を抱えているケースも少なくありません。

ここでは、資材管理の対象となる資材の種類を確認した上で、よくある課題と放置するリスクについて解説します。

管理対象となる「資材」の主な種類

資材管理の対象となる「資材」には、様々な種類があります。業種や業態によって異なりますが、主に以下のようなものが挙げられます。

- 原材料:製品を製造するために直接使用される基本的な材料。(例:金属、樹脂、木材、化学薬品、食品原料など)

- 部品:製品を構成する個々のパーツ。自社で製造する場合も、外部から購入する場合もあります。(例:ネジ、ボルト、電子部品、エンジン部品など)

- 副資材・消耗品 (MRO):製品の製造プロセスを補助したり、設備の維持管理に使われたりする資材(MRO:Maintenance, Repair, and Operations)とも呼ばれます。(例:接着剤、塗料、潤滑油、梱包材、手袋、工具の刃、清掃用品など)

- 仕掛品:製造途中の未完成品。次の工程に進むのを待っている状態のものです。

- 工具・備品など:生産活動や業務に使用する道具や設備。(例:ドライバー、レンチ、測定機器、治具、PC、デスクなど)

これらの多種多様な資材を、それぞれの特性に合わせて管理していく必要があります。

ずさんな資材管理が引き起こす問題

多くの現場で、以下のような資材管理の課題が見られます。

- 在庫数が合わない(在庫差異):帳簿上の在庫数と実際の在庫数が合わない。

- 欠品による生産停止・機会損失:必要な時に資材がなく、生産が止まったり、顧客の要求に応えられなかったりする。

- 過剰在庫によるコスト増:必要以上の在庫を抱え、保管スペースの圧迫

- 品質の劣化・紛失・破損:保管方法が悪かったり、管理がずさんだったりして、資材が使えなくなる。

- 管理工数の増大:在庫を探す時間、数える時間、発注に手間取る時間など、非効率な作業に多くの時間が費やされる。

- 属人化:特定の担当者しか在庫状況や発注ルールを把握しておらず、その人がいないと業務が滞る。

- 保管スペースの非効率:整理整頓されておらず、スペースが無駄に使われている。

不適切な資材管理が引き起こす経営リスク

上記の課題を放置すると、以下のような経営リスクにつながる可能性があります。

- キャッシュフローの悪化:過剰在庫が資金を圧迫し、経営の柔軟性を損なう。

- 利益率の低下:欠品によるライン停止、資材を探す時間のロス、保管費、管理費、廃棄ロス、緊急手配費用等による生産性の低下によって利益率が低下します。

- 顧客満足度の低下:資材の欠品により一時的に生産や作業が停滞することによる納期遅延やその場しのぎの対応によって品質問題が発生し、顧客からの信頼を失う。

- 従業員の離職:効率の低下によって、生産や作業が遅れ、残業や休日出勤の発生、さらに低い給料に満足できず、やめてしまいます。

これらのリスクを回避するためにも、資材管理体制の見直しと改善が急務となります。

棚卸資産に計上されない資材は、何が、どれだけあるかが見えづらいので、ずさんな管理が横行すれば、属人化、買いすぎや欠品によって、無駄な経費が掛かりすぎている原因になりやすいのが特徴です。

何かよくわからないが、経費が掛かりすぎている・・・と感じている場合は在庫管理だけではなく、資材管理全体を見直してみると良いでしょう。

見直に役立つ具体的な業務の進め方、管理方法を次で解説します。

資材管理の具体的な業務内容

資材管理に必要な業務には以下のようなものがあります。

全資材で上記の全てを行う必要はありませんが、個人に管理を任せず、その資材の特性にあった適切な管理ができていることが大切です。

- 入庫・検品:納品された資材を受け入れ、品目や数量、品質に間違いがないか確認する。

- 保管:資材の種類や特性に合わせて、適切な場所に、適切な方法で保管する(ロケーション管理)。

- 出庫:生産計画や要求に応じて、必要な資材を払い出す。

- 棚卸:定期的に実際の在庫数を数え、帳簿上の在庫数との差異を確認・調整する。

- 発注:在庫量を監視し、適切なタイミングで、適切な量を発注する。

- 在庫分析:在庫データをもとに、需要予測や適正在庫レベルの見直しを行う。

- 品質管理:保管中の資材の品質をチェックし、劣化や破損を防ぐ。

- 関連部署との連携:生産管理、購買、製造、経理などの部署と情報を共有し、連携する。

- 管理システムの運用・保守:在庫管理システムなどのツールを運用し、データを維持管理する。

資材管理が正しく行われているかどうかは、棚卸で確認します。

定期的に棚卸を実施して帳簿在庫と実在庫の整合性で在庫精度を確認します。

差異がある場合は調査し、差異を減らします。

棚卸差異の見つけ方、対策方法についてはこちらの記事で詳しく解説しています。

資材管理を効率化・改善するための具体的なアプローチ

資材管理で起こりやすい問題は、適正在庫、数が合わない、どこにおいてあるか探し回っている・・・といったことです。

まず、在庫も合わず欠品も多いという場合は、まず現品管理に取り組むことをお勧めします。

資材管理の精度を高め、効率化するための現品管理の方法方法をご紹介します。

3S(整理・整頓・清掃)の徹底

3Sは、現場や保管場所を改善するための基本中の基本です。資材管理の改善、効率化にも役立ちます。

- 整理: 必要なものと不要なものを分け、不要なものを処分する。使わずにずっと現場に残っているものは、保管場所を圧迫し、必要なものを見つけにくくします。(整理の具体的な進め方:整理|赤札作戦の具体的な進め方)

- 整頓: 誰でも分かりやすく、取り出しやすいようにする。現場担当者の記憶に頼らずに最短で探せるようにする。(整頓の進め方:整頓とは?意味・整理との違い・正しい進め方)

- 清掃: 常にきれいな状態を保ち、異常を発見しやすくする。

ロケーション管理の最適化(固定ロケーション・フリーロケーション)

どこに何があるかを明確にするロケーション管理は、資材管理の基本です。

- 固定ロケーション: 品目ごとに保管場所を固定する方法。場所を覚えやすい反面、スペース効率が悪くなる可能性があります。

- フリーロケーション: 空いている場所に順次保管していく方法。スペース効率は高いですが、どこに何があるか把握するためにシステムなどの活用が不可欠です。

資材の種類や入出庫の頻度に合わせて、最適なロケーション管理方法を選択・組み合わせることが重要です。

見える化と業務標準化の推進

現品管理と同時に取り組みたいのが、見える化・業務の標準化です。

見える化

見える化とは、情報が目に飛び込んでくる状態のことです。(「見る」ではなく、「見える」というのがポイント!)

- 効果:常に気にし続けていなくても気づきやすい、仮に見落としても他の人が気づいてくれるなど、

- 方法:保管場所、発注点など、正常な状態か異常な状態かを、誰でも一目で分かるようにすること。カンバン方式や管理ボード、棚札の活用などが有効です。

業務の標準化

- 効果:属人化を防ぎます。誰がやっても同じ品質レベルの作業ができるようにすることです。

- 業務標準化: 入庫・出庫・棚卸などの手順やルールを明確にし、誰がやっても同じように作業できるようにマニュアル化すること。

重点管理の実践

すべての資材を同じように管理するのは、手間ばかりかかるので非効率です。

重要な資材の管理には手間をかけ、そうでない資材は効率化を図ります。

手間をかけるもの、効率化するものは、担当者の主観や気持ちで決めてはいけません。

根拠をもって、決めましょう。

これにより、限られたリソース(人・時間)を重要な品目に集中させ、効率的な管理が可能になります。

資材管理の重要度を決めるのは金額と欠品時のリスク

資材管理の重要度を決めるのは、次の2点です。

- 資材の在庫金額:在庫金額が多すぎると、資金繰りの面から経営を圧迫する。また保管等の経費が増える

- 欠品時のリスク:欠品した際に、生産や顧客への影響の大きさ

上記を評価するために、以下の観点から各資材をチェックします。

- 金額(単価):金額の高い資材は、重点管理をして在庫金額が過剰にならないようにします。逆に安い者であれば、金額リスクは小さいため欠品しないように多めに持ちます。

- 入手性:欠品すると入手しづらい商品は、欠品に注意します。一方、入手しやすい一般的なネジなどは、過剰に在庫を持つ必要は無いです。

- 代替性:仮にその資材ではなくても代替できるような資材は、在庫を抑えます。例えば、メモ帳や手袋のようなものであれば、仮に欠品してもリスクは小さいでしょう。

- 納期(リードタイム):発注してから納品までに時間がかかるものは、重点的に管理します。

- 期限(品質保持):消費期限や品質保持期限があるような資材であれば、期限内に使い切れるように在庫を持ちます。

- 収容性(重さ、大きさ):仮に金額が安くても、重すぎる、大きすぎるなど保管に場所を取るようなものは、保管スペースに合わせた在庫数量にします。

- 法令:薬品(劇物・毒物)のように、法律で保管方法が決められているものがあります。過剰在庫になると、保管しきれなくなるため、過剰在庫に注意します。

例1)手間をかけて重点的に管理すべき資材

- 単価が高く、入手しづらい資材

- リードタイムが長く、代替品が無い資材

例2)手間をかけずにある程度在庫をもっても良い資材

- 単価が安く、入手性と代替性の高い資材

- 単価が安く、短納期で入手できる資材

ABC分析の実施

さらにABC分析を行うことで、資材を重要度に応じてランク付けし、管理にメリハリをつけます。

- Aランク: 重要度が高い(例:高価、消費量が多い)品目。重点的に管理し、欠品や過剰在庫を厳しくチェックする。

- Bランク: AランクとCランクの中間の品目。

- Cランク: 重要度が低い(例:安価、消費量が少ない)品目。管理レベルをある程度簡略化する。

発注方法の効率化

重点的に管理すべき資材は、定期・不定量発注で、先々の使用予定・計画を見つつ、適切な数量を発注します。

一方、手間をかけず、発注効率をあげたい場合は、次のような発注方法がお勧めです。

- イチゼロ発注:在庫がゼロになったときに、決まった数を発注する

- ダブルビン:同量が入る容器を2つ用意して、一方が空になったら発注する(参考:ダブルビン発注のやり方)

- 発注点発注:在庫がある数量になった時に、決まった数を発注する(参考:発注点発注)

発注方法の詳しい解説はこちらをご覧ください。

資材管理にメリハリをつけて、過剰在庫や欠品を防ぎつつ発注業務の効率化することも可能です。

資材管理システムの導入メリット・デメリット

Excelなどによる人力のアナログ管理はやはり限界です。

適正在庫を保ちつつ、効率的な管理を目指すなら、資材管理システム(在庫管理システムの一部機能として提供されることが多い)の導入が有効な選択肢となります。

システムで実現できること(精度向上、効率化、情報共有)

- 在庫情報のリアルタイム把握:正確な在庫数をいつでも確認できるため、部署間での共有できるようになります。

- 入出庫管理の効率化:バーコードリーダーやハンディターミナルなどを活用し、バーコードやQRコードで簡単・正確に記録できる。

- 適正在庫の維持支援:需要予測や発注点管理機能により、欠品や過剰在庫を防ぐ。

- ペーパーレス化:紙の伝票や帳票を削減できる。

システム導入における注意点と選定ポイント

一方で、システム導入にはデメリットや注意点もあります。

- 導入・運用コスト:システム導入費用や月額利用料、保守費用がかかる。

- 導入・定着の労力:システム選定、設定、データ移行、操作教育などに時間と労力がかかる。現場の協力が不可欠。

- 費用対効果の見極め:導入効果がコストに見合うか、事前に十分な検討が必要。見える効果だけではなく、目に見えにくい効果も評価しましょう。

システムを選定する際のポイント

- 自社の業務フローに合っているか

- 必要な機能が揃っているか(過不足はないか)

- 操作性は良いか(現場で使いこなせるか)

- サポート体制は充実しているか(安いシステムは、メールなどのサポートしかない場合もある)

- 既存システムとの連携は可能か

- コストは予算内に収まるか(予算を最優先にすると中途半端になりがちなので注意)

IoTやRFID技術を活用した最新の資材管理

近年では、IoT(モノのインターネット)やRFID(ICタグ)といった技術を活用した、より高度な資材管理も登場しています。

- IoT重量計: 重量センサー付きのマットに資材を置くだけで、残量を自動計測し、発注点に達したら自動で通知・発注する。(参考:IoT重量計)

- RFID: ICタグを取り付けた資材を、リーダーで一括読み取りすることで、棚卸や検品作業を大幅に効率化する。(参考:RFIDによる在庫管理のメリット・デメリット)

これらの技術は、発注や資材管理に手間をかけたくない副資材・消耗品(MRO)に対して有効です。

最適な資材管理体制を構築し、企業の競争力を高めよう

ここまで見てきたように、資材管理は単なるモノの管理ではなく、企業のコスト、生産性、品質、そしてキャッシュフローに直結する重要な経営課題です。

例:A社の事例

A社では、長年Excelで資材管理を行っていましたが、在庫差異や欠品が頻発し、現場の負担が増大していました。そこで、バーコード管理に対応した在庫管理システムを導入。入出庫・棚卸作業をハンディターミナルで行うように変更しました。

結果、在庫精度は大幅に向上し、欠品による生産停止はほぼゼロに。また、資材を探す時間や棚卸にかかる工数も半減し、現場担当者はより付加価値の高い業務に集中できるようになりました。導入コストはかかりましたが、コスト削減効果と生産性向上により、1年半で投資を回収できる見込みです。

まとめ:自社に合った資材管理方法を見つけ、継続的な改善を目指す

資材管理の最適化は、一朝一夕に達成できるものではありません。

しかし、現状の課題を正確に把握し、本記事で紹介したような改善策(5S、ロケーション管理、ABC分析、見える化、発注業務の効率化、システム導入など)を自社の状況に合わせて段階的に導入・実践していくことで、着実に効果を上げることができます。

重要なのは、手あたり次第に負荷をかけるのではなく、まず「どこに問題があるのか」を特定し、優先順位をつけて改善に着手することです。

重点管理と効率化をバランス良く組み合わせてより良い方法を追求していく姿勢が求められます。

そして、一度改善したら終わりではなく、効果測定を行いながら、継続的に見直します。

適切な資材管理体制を構築することは、コスト削減や生産性向上はもちろん、変化に強い企業体質を作り上げ、競争力を高めるための確かな一歩となるでしょう。

ぜひ、本記事を参考に、自社の資材管理の見直しを始めてみてください。

在庫管理システム「成長する在庫管理」

在庫管理110番が開発した成長する在庫管理システムは、使いこなせることを大前提に開発しています。

必要最小限でシンプルなシステムから始めることができるので、資材管理にも最適です。

さらに、システムの機能を拡張することができるので、徐々に自社の業務に合わせてカスタマイズできるため、業務効率化にも役立ちます。

500社以上の在庫管理のコンサルティング・相談をのってきた在庫管理アドバイザーが、『今のあなたの会社に本当に必要な機能』を提案しますので、安心して相談できます。

低コストで自社に必要な機能を持ったシステムが導入できる

在庫管理のご相談・お問い合わせ

在庫管理システムの導入・入替えのためのシステム選定のご相談、その他在庫管理に関する課題、お悩みはお気軽にご相談ください。

現役の在庫管理アドバイザーがあなたの相談に乗ります!無料の個別相談(1か月間、7社限定)もぜひご活用ください。