「在庫を適正にしたい」と思ったとき、多くの方が最初に探すのは計算式やExcelのテンプレートです。しかし、500社以上の企業で在庫管理の改善をお手伝いしてきた経験から言えることは、計算式よりも先に、「どの数字を根拠に、どう判断するのか」という考え方を整理しないと、在庫問題は解決しません。

この記事では、適正在庫を考えるうえで本当に必要な「判断軸」を、計算の前に整理します。読み終えたとき、「自社ではこう考えればいい」という納得感を持っていただけるはずです。

目次

適正在庫の考え方とは?

適正在庫とは何か|安全在庫との違い

まず、適正在庫とは何かを明確にしましょう。適正在庫とは、「欠品も避けたいが、在庫も持ちすぎたくない」という現実のバランスを踏まえた、事業にとって妥当な在庫量のことです。ただし、ここで誤解されやすいのが「安全在庫」との関係です。

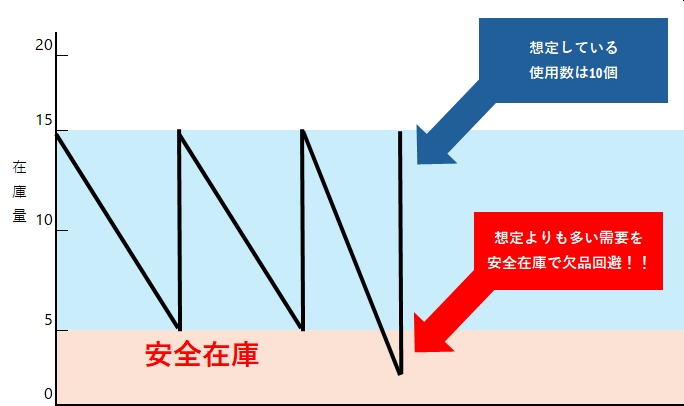

安全在庫とは、需要の変動や納期の遅れに備えて持つ「最低限の備え」です。一方で適正在庫は、安全在庫に加えて、発注サイクルや経済的発注量なども考慮した「実際に持つべき在庫の目安」を指します。つまり、安全在庫は「これ以上減らしてはいけない下限」であり、適正在庫は「下限と上限の範囲で持つべき在庫水準」です。両者は同じではありません。

多くの現場では「欠品も過剰も両方防げる在庫が適正在庫だ」と捉えられがちですが、実務上は両者を常に完全に防ぐことは現実的ではありません。

適正在庫とは、欠品と過剰のリスクを踏まえたうえで、どこに重きを置くかを整理し、状況に応じて納得して判断するための基準と考えるものです。安全在庫の詳しい計算方法については、こちらの記事で解説しています。

適正在庫の考え方を一言でいうと

適正在庫の考え方を一言で表現するなら、こうなります。

「在庫は結果であり、原因は別にある」

つまり、「在庫を減らそう」とする前に、なぜその在庫が生まれているのかを見直す必要があります。在庫が多すぎる、少なすぎるという問題は、在庫そのものが原因ではありません。需要予測のズレ、発注タイミングの遅れ、リードタイムの変動、管理ルールの不統一など、在庫を生み出す「原因」が必ずあります。

よくある在庫問題の原因例

- 欠品が多い → 発注リードタイムが長いのに安全在庫が少ない

- 過剰在庫 → 発注ロットが大きすぎる、または需要予測が甘い

- 滞留在庫 → 商品ライフサイクルの変化に気づいていない

- 属人化 → 発注基準が担当者の「勘」に依存している

適正在庫を考えるとは、在庫の数字をいじることではなく、在庫を決める要素(需要・リードタイム・発注ルール)を整理し、判断基準を明確にすることです。この視点があるかないかで、在庫管理の成否は大きく変わります。

なぜ「適正在庫の考え方」が必要なのか

計算式やExcelだけでは適正在庫にならない理由

「適正在庫 計算式」「適正在庫 計算式 エクセル」と検索すると、さまざまな計算方法が見つかります。しかし、現場支援の中でよく見られる傾向としてこれらの計算式を導入しても、在庫問題が解決しないという現実があります。なぜでしょうか。

理由は明快です。考え方が共有されていないまま計算だけを先行させると、数字が一人歩きするからです。

よくある失敗パターン

たとえば、ある計算式で「適正在庫は300個」と出たとします。しかし、その数字が「どんな前提で」「どんな需要変動を想定して」「どのリードタイムで」算出されたのかが分からなければ、現場は納得できません。

結果として、次のような判断のブレが生じます。

- 営業部:「計算上は300個だが、欠品が怖いから500個にしよう」

- 経理部:「在庫が多すぎる。200個に減らせ」

- 現場担当:「念のため400個持っておこう」

このように、同じ計算式を使っても、考え方が共有されていないと判断がバラバラになってしまうのです。計算式は道具です。その道具を使いこなすには、「なぜその計算式を使うのか」「何を判断軸にするのか」という考え方が先にあることが不可欠です。

在庫が合わなくなる本当の原因はどこにあるのか

在庫が適正にならない原因は、主に3つあります。

1. 需要変動への理解不足

多くの場合、需要は必ず変動します。平均的に月100個売れる商品でも、ある月は80個、ある月は120個というブレが生じます。この変動を無視して「平均値だけ」で在庫を決めると、ズレが生じやすいです。

例:季節変動を無視した失敗

仮に、ある商品の販売数が、

- 夏季:150個/月

- 冬季:50個/月

- 年間平均:100個/月

この場合、年間平均で在庫を設定すると、夏は欠品、冬は過剰在庫が発生します。需要の変動パターン(季節性、曜日変動、イベント需要など)を把握する方法については、こちらの記事で詳しく解説しています。

2. 発注リードタイムの影響

発注してから納品されるまでの時間(リードタイム)が長ければ長いほど、その間の需要を予測しなければならず、不確実性が高まります。リードタイムは在庫量を決める最も重要な要素の一つです。

リードタイムと在庫量の関係(説明用の単純化モデル)

在庫の考え方を理解するために、単純化した例で説明します。たとえば、1日あたり平均10個売れる商品で、需要が安定している場合、

- リードタイムが5日 → リードタイム中の需要は50個

- リードタイムが30日 → リードタイム中の需要は300個

ただし、これはあくまで「考え方」の説明用モデルです。 実務では、これに以下を加えて在庫を設計します:

- 安全在庫(需要のバラツキ、リードタイムのバラツキに備える)

- 発注点(いつ発注するかの基準)

- 欠品許容率(どこまで欠品リスクを許容するか)

詳しい計算方法は、こちらの記事で解説しています。

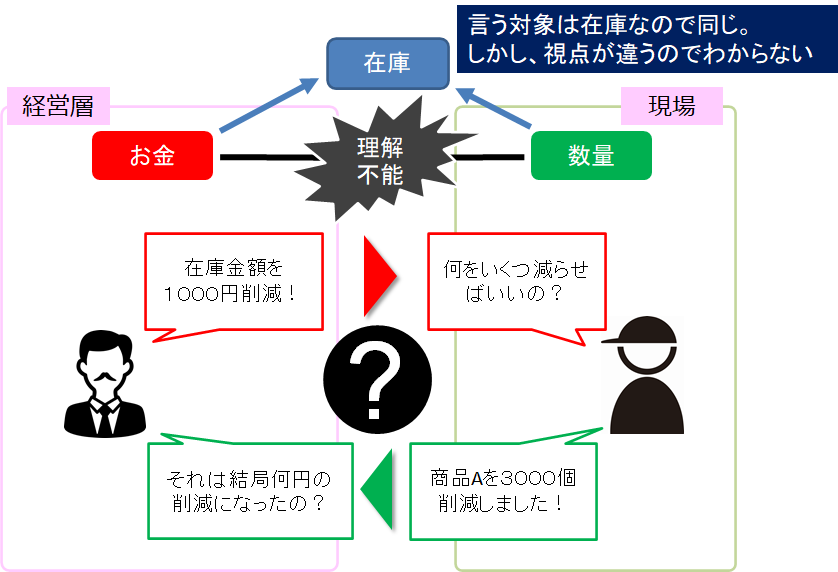

3. 管理の前提が共有されていない問題

これが最も見落とされがちで、かつ最も深刻な問題です。以下のような前提が、経営層・管理者・現場で共有されていないと、それぞれが独自の判断で動いてしまいます。

共有されるべき前提条件

- 在庫は何日分持つべきか

- 欠品許容率はどこまでか(何%まで欠品を許すか)

- 発注タイミングはいつか(定期発注か発注点発注か)

- 在庫回転日数の目標値はいくつか

- 過剰在庫の判断基準は何日以上か

これらの前提を整理するためのフレームワークとして、PSI管理(生産・販売・在庫の一元管理)があります。

これらの原因を放置したまま計算式だけを導入しても、多くの場合うまくいきません。考え方を整えることが先決なのです。

適正在庫の考え方の基本フレーム【判断軸はこの順番】

ここからは、適正在庫を考えるうえで押さえるべき「判断軸」を、優先順位の順番に整理していきます。

①需要は必ず変動するという前提で考える

適正在庫を考える第一歩は、需要は変動するという前提を受け入れることです。多くの現場では、「過去3ヶ月の平均が月100個だから、来月も100個」という発想で在庫を決めています。しかし、実際には需要は日々ブレます。

たとえば、平均的に月100個売れる商品があったとします。この場合でも、実際には 月によって80個~120個程度のバラツキが生じることがあります。この変動を考慮せず、平均値だけを基準に在庫を決めてしまうと、想定より需要が上振れした際に欠品が発生しやすくなります。

需要予測の本質は「当たる・当たらない」ではない

需要予測は「当たる・当たらない」ではなく、「どれくらいブレるか」を見積もることが本質です。この視点があると、在庫の持ち方が変わります。

需要のブレ(変動)を数値で把握する方法については、こちらの記事で詳しく解説しています。

②発注リードタイムが在庫量を決める

次に重要なのが、発注リードタイムです。リードタイムとは、発注してから商品が手元に届くまでの時間(製造業の場合は完成するまでの時間)です。このリードタイムが長ければ長いほど、その間の需要を賄うための在庫が必要になります。

リードタイムと必要在庫の関係

たとえば、1日あたり10個売れる商品で考えてみましょう。

- リードタイムが5日 → 5日間分で50個の在庫が必要

- リードタイムが10日 → 10日間分で100個の在庫が必要

- リードタイムが30日 → 30日間分で300個の在庫が必要

このように、リードタイムが長くなれば、必要となる在庫水準も比例して増えます。

在庫削減の最短ルートは「リードタイム短縮」

「在庫が多すぎる」と感じたときには、需要水準や発注ロットなどとあわせて、まずリードタイムがどうなっているかを確認することが重要です。

リードタイムを短縮できれば、在庫水準を見直せる余地が生まれるケースが多くあります。一方で、リードタイムが長い状態のまま在庫を無理に減らすと、欠品リスクが高まる可能性があります。リードタイムの構成要素と短縮方法については、こちらで詳しく解説しています。

③安全在庫は「下限」であって適正在庫ではない

安全在庫という言葉は、在庫管理でよく登場します。しかし、安全在庫=適正在庫ではありません。安全在庫は、需要の変動や納期の遅れに備えて持つ「最低限の備え」です。一方、適正在庫は、安全在庫に加えて発注ロットも含めた「実際に持つべき在庫」です。

たとえば、安全在庫が50個でも、発注ロットが100個なら、在庫は50個~150個の間で変動します。安全在庫だけを見て「在庫が多すぎる」と判断するのは危険です。発注サイクルやロットを含めて、全体像を見ることが大切です。サイクル在庫と適正在庫の詳しい関係については、こちらで解説しています。

④在庫は数量ではなく「日数」で管理する

在庫を管理するとき、「個数」や「金額」で考えがちですが、本質的には「日数」で考えるのが多くの実務では有効です。なぜ日数管理が優れているのか、理由は3つあります。

1. 経営と現場の共通言語になる

- 経営層は「金額」で見る

- 現場は「個数」で見る

- 「日数」なら両者が同じ尺度で話せる

2. リードタイムと比較できる(例)

- 在庫30日分、リードタイム10日 → 余裕がある

- 在庫15日分、リードタイム10日 → ギリギリ

3. 業種や商品が違っても比較できる(例)

- A商品:300個(15日分)

- B商品:50個(15日分)

→ 個数は違うが、どちらも同じ在庫水準

たとえば、「在庫300個」と言われても、それが多いのか少ないのか判断できません。しかし、「30日分の在庫」と言われれば、リードタイムや発注サイクルと照らし合わせて、妥当性を判断できます。

在庫日数の計算方法

例:在庫300個、1日平均10個出庫

→ 在庫日数 = 300 ÷ 10 = 30日分

在庫日数を使った経営管理の方法については、こちらで詳しく解説しています。

⑤在庫回転日数で適正性を評価する

在庫の適正性を評価する最も重要な指標の一つが、在庫回転日数です。在庫回転日数とは在庫が何日で1回転(入れ替わる)するかを示す指標です。なぜ在庫回転日数が重要なのか。

1.キャッシュフローと直結

- 在庫回転日数30日 → 30日でお金が戻ってくる

- 在庫回転日数90日 → 90日間お金が固定される

2.業種別の傾向がある

- 業種によって適正な回転日数の傾向が異なる

- 自社の業種の傾向と比較することで適正性を判断できる

3.滞留在庫の発見に使える

- 在庫回転日数が極端に長い(例:180日超)商品は、滞留在庫の可能性があります。 ただし、季節商品や保守部品など、長期保有が前提の商品は除きます。

在庫回転日数の見方(結果確認の例)

在庫回転日数は、在庫政策が正しく機能しているかを確認する指標です。それ自体を「目標値」として在庫を削ると、欠品リスクが高まります。 たとえば、リードタイムが10日の商品の場合、

- 在庫回転日数15日 → リードタイムとのバランスが良い

- 在庫回転日数30日 → やや多い可能性(需要予測や発注方式を確認)

- 在庫回転日数90日 → 過剰在庫や滞留の可能性(原因を分析)

※ただし、季節商品や保守部品など、長期保有が前提の商品は除きます。重要:在庫回転日数は「結果」であり、「目標」ではありません。

在庫回転日数だけを見て在庫を削ると、欠品が増加し、売上や顧客信頼を失います。 在庫を削減する場合は、以下の順番で検討します。

1. リードタイムを短縮できないか

2. 発注頻度を増やせないか

3. 需要予測の精度を上げられないか

4. そのうえで、安全在庫の水準を見直す

在庫回転日数を使った改善方法は、こちらで詳しく解説しています。

適正在庫は何ヶ月分?よくある疑問への答え

適正在庫を「月数」で考えると失敗しやすい理由

「適正在庫は何ヶ月分持てばいいですか?」という質問は、非常に多く寄せられます。しかし、月数で考えると判断を誤りやすいのです。理由は単純で、月によって日数が違うからです。

月数管理の問題点

たとえば、

- 2月は28日(うるう年は29日)

- 1月や3月は31日

- 「1ヶ月分の在庫」と言っても、実質的な日数が3日も違う

さらに、営業日で考えるとその差はさらに大きくなります。

- 2月の営業日:約20日

- 1月や3月の営業日:約21〜22日

- ゴールデンウィークがある5月:約18日

また、業種やリードタイムによって適正な在庫日数は大きく異なります。リードタイムが3日の業種と30日の業種では、必要な在庫量がまったく違うのに、「1ヶ月分」という基準で比較することに意味はありません。

適正在庫は「何日分」で考えるのが基本

では、どう考えるべきでしょうか。在庫を「日数」で捉えるという考え方が基本です。在庫日数を考えるうえで、基本となるのは以下の要素です。

- リードタイム:発注から納品までの日数

- 安全在庫:需要変動に備えた最低限の在庫(日数換算)

- 発注サイクル:発注する頻度(定期発注の場合)

これらを合わせて、自社にとって必要な在庫日数を見積もります。

実例で見る在庫日数の考え方

たとえば、

- リードタイムが7日

- 週1回(7日ごと)の定期発注

- 安全在庫を5日分と見込む

このような場合、リードタイム中の需要(7日分)と、次の発注までの需要(7日分)、そして安全在庫(5日分)を合わせて考えると、在庫日数の目安は15〜20日程度と見積もることができます。

このように日数で整理すると、「自社にとってどれくらいの在庫期間を許容しているのか」を把握しやすくなります。

記事ではお伝えしきれない「業種別の適正回転日数」や「事例」については、セミナー限定で公開しています。 あなたの会社の悩みをお聞きしながら、講師(岡本)がその場で具体的なアドバイスをすることも可能です。

発注方式によって考え方は変わる

上記は定期発注の例ですが、発注方式によって考え方は変わります。

1.発注点発注方式

- 在庫が一定量を下回ったら発注

- リードタイム+安全在庫を基準に考える

2.MRP(資材所要量計画)方式

- 生産計画に基づいて必要量を逆算

- 日数ではなく計画ベースで管理

発注方式の選び方については、こちらで詳しく解説しています。

日数管理は、具体的な計算方法に進む前に、在庫の考え方や前提条件を整理するための有効な手段の一つです。

売上との関係から見る適正在庫の考え方

在庫と売上の関係をどう考えるべきか

「適正在庫 売上 比率」「売上高 在庫 比率 適正」という検索も多く見られます。経営層からも「売上に対して在庫が何%が適正か?」と聞かれることがあるでしょう。在庫と売上の比率は、財務的な健全性を測る指標として有効です。たとえば、売上高在庫比率が高い(在庫が少ない)ほど、資金効率が良いと判断されます。

ただし、売上比率はあくまで「判断材料の一つ」であり、それ自体が正解ではありません。

売上比率は"判断材料"であって正解ではない

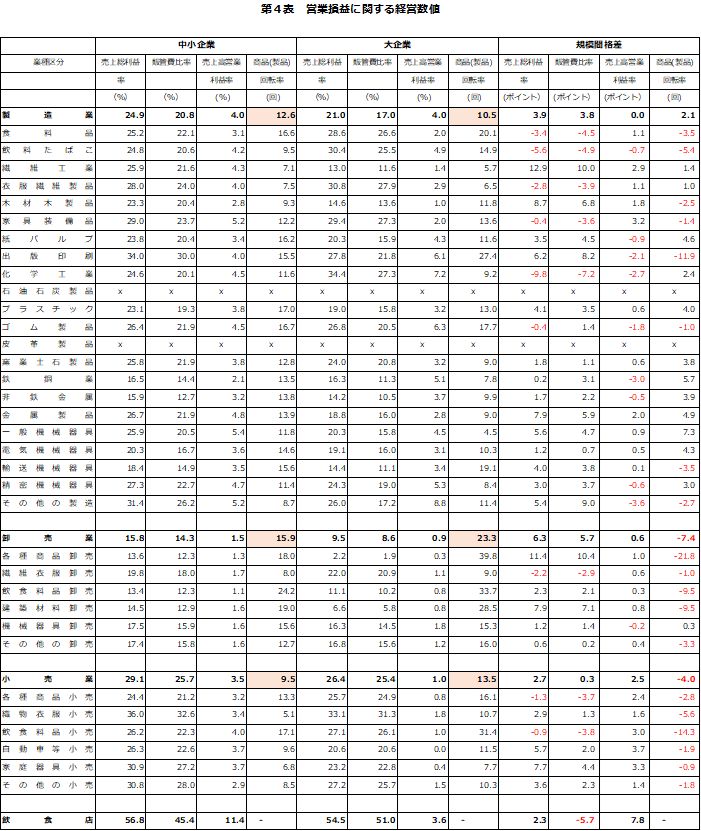

売上高に対する在庫比率については、公的な統計や一律の基準が存在するわけではありません。業種・商材・取引形態・リードタイムなどによって、適切な水準は大きく変わります。参考として、在庫の回転状況を示す指標である在庫回転率から、在庫がどれくらいの期間で入れ替わっているかを把握することができます。

業種別の在庫回転率の傾向

経済産業省のデータ(データを元に私がまとめました)によると、中小企業の在庫回転率は以下のような傾向があります。

詳しくは「【業種別】在庫回転率の適正値と把握するメリット」の記事を確認ください。このように、同じ卸売業でも取り扱う商品によって在庫回転日数は大きく異なります。

業態による違いの具体例

同じ製造業でも、生産方式によって在庫水準は大きく変わります。

- 見込生産(量産型):製品在庫を一定量保有するため、在庫日数は長め

- 受注生産:製品在庫が少ないため、在庫日数は短め

- 長納期部品を使う製造業:部品在庫が多くなるため、在庫日数は長め

リードタイムが長い業種、受注生産中心の業態、シーズン商材を扱う企業などでは、この比率が大きく異なるケースも多くあります。

在庫回転率は実務でどう使うのか?

在庫回転率は、単体で「高い・低い」を判断するだけの指標ではありません。実務では、3つの目的で使い分けます。

1. 在庫の動きを可視化する

・月次で継続記録して、1年間の推移を把握

・長期的な需要予測に活用

2. 経営状態(キャッシュフロー)を判断する

・在庫回転率が高い → キャッシュフローが良い

・在庫回転率が低い → 資金繰りが悪化しやすい

3. 商品ごとのニーズを分析する

・在庫回転率が高い商品 → 売れ筋、在庫切れに注意

・在庫回転率が低い商品 → 死に筋、在庫削減を検討

在庫回転率の詳しい計算方法と活用方法は、こちらで解説しています。

経営層への説明方法

経営層から「在庫が多すぎる」と指摘された際には、単に数字を示すのではなく、「なぜこの在庫比率になっているのか」を、需要・リードタイム・発注サイクルといった前提条件から説明できる状態にしておくことが重要です。

「現在、在庫回転日数は約30日ですが、これは、

- 調達リードタイムが15日

- 発注サイクルが月1回

- 安全在庫を10日分確保

この条件下では妥当な水準です。在庫を減らすには、リードタイム短縮または発注頻度の見直しが必要です。」

このように背景を説明できれば、納得を得やすくなります。業種別の在庫回転率の詳細は、こちらで解説しています。

業種別に変わる適正在庫の考え方

ここでは、業種ごとの適正在庫の考え方の違いに触れます。具体的な計算方法や数値設定については、業態や条件によって大きく異なるため、あくまで判断軸の整理にとどめます。

製造業における適正在庫の考え方

製造業の適正在庫を考えるうえで、特に重要な要素の一つがリードタイムです。

製造業が管理すべき3つのリードタイム

- 調達リードタイム:部品・原材料の発注から納品まで

- 製造リードタイム:生産着手から完成まで

- 納品リードタイム:出荷から客先到着まで

部品調達のリードタイムが長い場合、その期間をカバーするための原材料在庫を一定量持つ必要があります。また、製造リードタイムが長ければ、仕掛品在庫が増えます。

製造業では在庫回転率は指標として有効だが単独では危険な理由

製造業でよく使われる指標に在庫回転率があります。一般的には、回転率が高いほど在庫効率が良いとされますが、回転率だけで判断するのは注意が必要です。

在庫回転率だけで判断すると起こる問題

たとえば、

• 在庫を極端に減らす → 回転率は上がる

- しかし、欠品や生産停止のリスクが高まる

- 部品不足で製造ラインが止まる

• 安定供給を優先 → 回転率は下がる

- しかし、欠品ゼロで顧客満足度は高い

- 事業としては健全なケースもある

製造業の適正在庫は、回転率・リードタイム・生産計画・需要変動といった複数の要素のバランスで決まります。一つの指標だけに頼らず、全体像を見ることが重要です。詳しい製造業の改善方法は、こちらで解説しています。

小売・飲食業における適正在庫の考え方

小売業や飲食業では、回転・廃棄・欠品のバランスが適正在庫を考えるうえでの重要な軸になります。

小売・飲食業の3つのジレンマ

1.鮮度管理のジレンマ

- 在庫を多く持つ → 廃棄リスク増

- 在庫を少なく持つ → 欠品リスク増

2.顧客満足のジレンマ

- 品揃えを増やす → 在庫増・廃棄増

- 品揃えを絞る → 機会損失

3.売り切りのジレンマ

- 早期値引き → 利益率低下

- 値引きしない → 廃棄増

商品の鮮度や賞味期限があるため、過剰在庫は廃棄ロスに直結します。一方で、欠品は機会損失だけでなく、顧客満足度の低下にもつながります。

この業種では、「欠品率をどこまで許容するか」「廃棄率をどこまで抑えたいか」といった前提条件を明確にすることが、適正在庫を考える第一歩です。完璧を目指すのではなく、現実的に許容できるラインを決めることが重要です。小売・卸売業の詳しい改善方法は、こちらで解説しています。

アパレル業界における適正在庫の考え方

アパレル業界は、シーズン性・流行・サイズ展開などの影響を受けやすく、在庫管理の難易度が高い業種です。

アパレル在庫管理の3つの難しさ

1.予測の難しさ

- トレンドの変化が早い

- 天候に大きく左右される

- 初回発注時点では売れ行きが読めない

2.サイズ・色展開の複雑さ

- 1つの商品で10〜20SKU

- 全サイズ・全色を揃えると在庫が膨らむ

- 一部のサイズだけ売れ残る

3.シーズン性の厳しさ

- 売れる期間が限定的(2〜3ヶ月)

- シーズン終了後は価値が急減

- 在庫は翌年に持ち越せない

「アパレル 適正在庫 計算」と検索される方は多いですが、実務上は完璧な在庫水準を狙わないという前提が重要になります。

売れ残りを恐れて発注を絞りすぎると機会損失が大きくなり、逆に多く持ちすぎると値引きや廃棄が増えます。そのため、アパレルでは、シーズン終了後に振り返って改善するサイクルを回すことが現実的なアプローチになります。

アパレル業界の在庫失敗事例

アパレル業界では、在庫管理の違いが経営に大きな影響を与えています。 大手アパレルのレナウンは過剰在庫が一因となって経営破綻しました。 一方、しまむらは2015年から週次管理を導入し、在庫管理を徹底することで コロナ禍でも過剰在庫に陥らず、業績を回復させています。

この違いは、在庫に対する「考え方」と「管理体制」が明確だったかどうかにあります。アパレル業界の在庫管理の詳細な分析は、こちらで解説しています。

適正在庫を「維持」するための考え方

適正在庫は一度決めたら終わりではない

「適正在庫の維持」を検索される方は、一度決めた在庫量がすぐに合わなくなる経験をされているはずです。適正在庫は、一度決めたら終わりではありません。

適正在庫が崩れる4つの原因

1.需要の変化

- 季節変動

- トレンドの変化

- 競合の動き

2.供給の変化

- リードタイムの変動

- サプライヤーの変更

- 物流トラブル

3.商品構成の変化

- 新商品の投入

- 既存商品の廃番

- モデルチェンジ

4.管理体制の変化

- 担当者の異動

- ルールの形骸化

- システムのトラブル

需要は変動し、リードタイムも変わり、商品ラインナップも入れ替わります。適正在庫も、それに合わせて見直す必要があります。重要なのは、「見直しが前提」という考え方を持つことです。

一つの目安として、四半期ごと、あるいは半期ごとに、需要実績とリードタイムを確認し、適正在庫の基準を更新していくことが維持のポイントです。特に、需要変動が大きい商品やABC分析で上位に位置する重要商品については、より頻繁に見直すことが推奨されます。

見直し時のチェックポイント

□ 需要実績は想定内か?

□ 在庫回転日数は目標範囲内か?

□ リードタイムに変化はないか?

□ 欠品・過剰在庫の発生頻度は?

□ 発注ルールは守られているか?

□ 季節変動の影響は適切に反映されているか?

人に依存しない在庫管理の考え方

在庫管理がうまくいかない企業の多くは、主な要因の一つとして特定の人に依存しているという共通点があります。

よくある属人化のパターン

- 「Aさんがいないと発注が回らない」

- 「Bさんの感覚で在庫を決めている」

- 「ベテランの〇〇さんだけが在庫場所を把握」

- 「担当者ごとに安全在庫の基準が違う」

という状態では、その人が異動したり退職したりすると、在庫管理がうまく回らなくなります。

人に依存しない在庫管理を実現する3ステップ

ステップ1:判断軸を明文化する

ステップ2:ルールを文書化する

- 発注手順書の作成

- 判断基準表の作成

- 例外対応ルールの整備

ステップ3:システムに落とし込む

- 発注点の自動計算

- アラート機能の活用

- データの一元管理

これらが文書化され、誰が見ても分かる状態になっていれば、システムやExcelに落とし込むこともスムーズになります。

標準化なくして改善なし

在庫管理110番がコンサルティングで必ず最初に取り組むのが、この「標準化」です。標準化されていない状態で計算式やシステムを導入しても、失敗する傾向が高いです。標準化の具体的な進め方は、こちらで解説しています。

考え方が分かれば、次にやるべきことが見える

次に調べるべきは「計算方法」と「算出方法」

ここまで、適正在庫の「考え方」を整理してきました。考え方が整理できたら、次にやるべきことは計算方法の選択です。「適正在庫 計算方法」「適正在庫 算出」といった検索ワードで、具体的な計算式を調べるのは、この段階です。

適正在庫の主な計算方法

計算方法には、大きく分けて以下のようなものがあります。

1. 経営的観点から計算する方法

- 売上高在庫比率から計算

- 在庫回転率から計算

- キャッシュフロー(CCC)から計算

2. 実務的観点から計算する方法

- 需要予測+安全在庫+サイクル在庫:最も一般的な方法

- 発注点方式(再発注点の設定):中小企業で最も採用しやすい

- 定期発注方式:発注業務の効率化に有効

- (資材所要量計画):製造業の部品管理に有効

3. ABC分析による重点管理

- 重要度の高い商品は詳細管理

- 重要度の低い商品は簡易管理

- メリハリをつけて効率化

どの方法を選ぶかは、自社の業種・リードタイム・発注サイクル・システム環境によって変わります。考え方が整理されていれば、どの計算方法が自社に合っているかを判断しやすくなります。

それぞれの詳しい計算方法は、こちらで解説しています。

Excelやシステムに進む前に確認すべきポイント

「適正在庫 計算式 エクセル」と検索してテンプレートをダウンロードする前に、確認すべきポイントがあります。

システム導入前のチェックリスト

システム導入前のチェックポイント

●データの整備状況

□ 在庫データは蓄積されているか

- 過去の販売実績や出荷実績のデータがあるか

- データに大きな欠損がないか

□ 標準リードタイムは設定されているか

- 商品ごとのリードタイムが把握できているか

□ 在庫精度は95%以上か

- データと現物が一致しているか(情物一致)

※95%は一般的な目標値。業態によって調整が必要

●運用の整備状況

□ 発注ルールは明確か

- 誰が、いつ、何を基準に発注するのかが決まっているか

- 発注残が一元管理されているか

□ 考え方は共有されているか

- 現場・管理者・経営層で、在庫の持ち方についての認識が揃っているか

- 基準や手順が標準化されているか

これらが整備されていない状態で計算式やシステムを導入しても、必ず失敗します。考え方→方法の順番を守ることが重要です。在庫管理システムの選び方については、こちらで詳しく解説しています。

記事で学んだ「考え方」を実践するには、まず自社の在庫管理レベル(現在地)を正確に知る必要があります。現在開催中のセミナーでは、コンサルティングの現場でも使用している「在庫管理成熟度診断シート」を使って、あなたの会社の課題をその場で見える化します。 「少人数制(最大3名)」のため、講師に直接「ウチの場合はどう計算すればいい?」と質問して、その場でモヤモヤを解消できます。

まとめ|適正在庫の考え方が分かれば在庫管理は楽になる

適正在庫の考え方・重要ポイント整理

ここまでの内容を、改めて整理します。

1.適正在庫の本質

- 欠品と過剰在庫のバランスを取る「妥当な水準」

- 安全在庫は下限、適正在庫は上限と下限の範囲

2.原因思考

- 在庫は結果であり、原因は需要・リードタイム・発注ルールにある

- 数字ではなく、仕組みを改善する

3.考え方優先

- 計算式よりも、考え方を先に整理することが成功の鍵

- 前提条件の共有が最重要

4.日数管理

- 在庫は「日数」で管理するのが基本

- 経営と現場の共通言語になる

5.在庫回転日数

- 適正性を評価する最重要指標

- キャッシュフローと直結

6.指標の使い方

- 売上比率や回転率は判断材料であり、正解ではない

- 複数の指標を組み合わせて判断

7.業種別アプローチ

- 業種ごとに適正在庫の考え方は異なる

- 自社の業態に合った方法を選ぶ

8.維持の重要性

- 適正在庫は一度決めたら終わりではなく、見直しが前提

- 人に依存しない仕組み作りが必須

適正在庫実現までのロードマップ

適正在庫に、すべての企業・すべての状況に当てはまる絶対的な正解が存在するわけではありません。しかし、前提条件や判断軸を整理することで、自社の状況に照らして合理的に判断できる基準を持つことは可能です。今回お伝えした「考え方」は、その判断基準をつくるための土台となるものです。

在庫で悩んでいるなら、まずは考え方を整えよう

在庫管理で悩んでいる方の多くは、「正解を探している」のではなく、「納得できる判断軸がほしい」と感じているはずです。計算式やシステムは、その判断軸があって初めて力を発揮します。

今日からできる3つのアクション

もし今、在庫が多すぎる、欠品が多い、上司に説明できないと悩んでいるなら、まずは「考え方」を整えることから始めてください。

アクション1:現状を数値で把握する

• □ 自社の需要はどれくらい変動するのか

• □ リードタイムは何日か

• □ 在庫回転日数は何日か

• □ 在庫精度(棚卸差異率)は何%か

アクション2:判断基準を明確にする

• □ 発注サイクルは何日か

• □ 欠品許容率はどこか(何%まで許すか)

• □ 過剰在庫の判断基準は何日以上か

• □ 在庫回転日数の目標は何日か

アクション3:関係者と認識を合わせる

• □ 経営層との認識は揃っているか

• □ 現場の理解は得られているか

• □ ルールは文書化されているか

これらを一つずつ明確にしていくだけで、在庫管理は驚くほど楽になります。次のステップは、この考え方をもとに計算方法を選び、ExcelやシステムFに落とし込むことです。焦らず、順番を守って進めていきましょう。あなたの在庫管理が、少しでも楽になることを願っています。

「記事の内容をもっと深く知りたい」「プロの視点で直接アドバイスが欲しい」 そう思われた方は、ぜひセミナーにご参加ください。難しい数式は一切使いません。明日から現場で使える「実務直結のノウハウ」だけをお伝えします。

\ 今だけ!受講者4大特典付き /

1. あなたの会社の「最優先課題」が分かる診断

2. Amazon1位獲得の「在庫管理の著書」プレゼント

3. 講師に直接聞ける「無料個別相談」

4. 受講後45日間の「質問し放題」サポート