リードタイムとは、何かに着手(開始)してから完了するまでの時間のことです。

リードタイムの把握と管理は、適正在庫を保つうえでとても重要な要素です。

この記事では、会社の3つの重要なリードタイムの解説とその短縮方法について解説します。

目次

リードタイムの短縮は会社にとっても顧客にとってもメリットが大きい

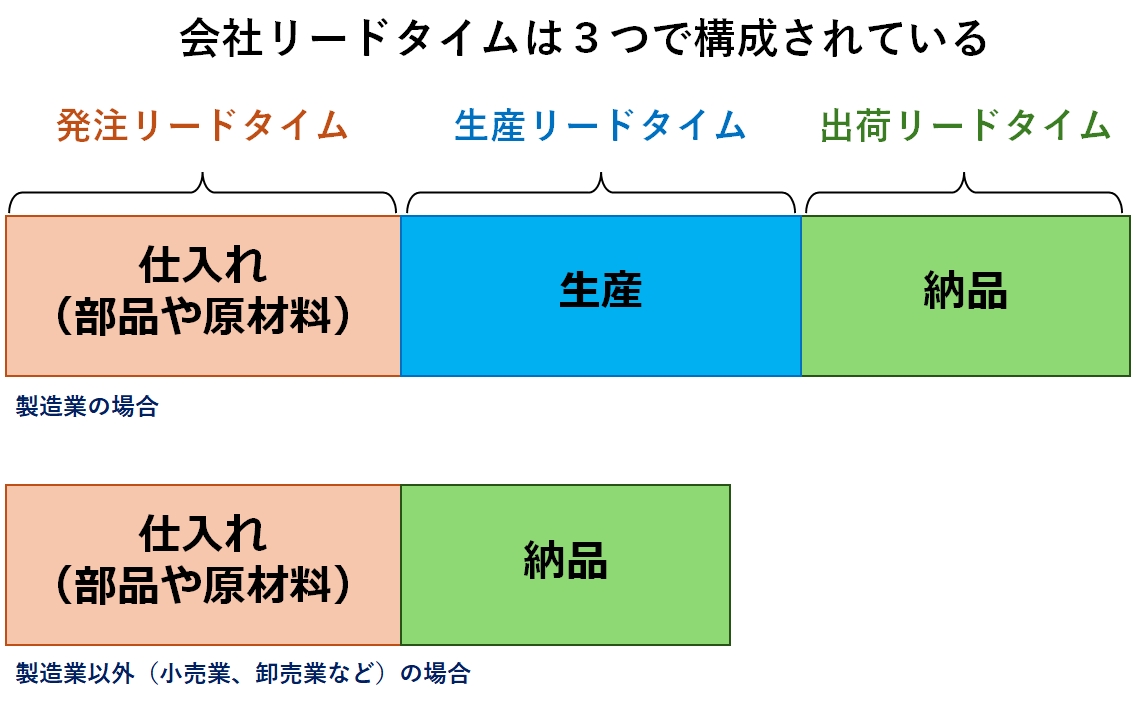

会社のリードタイムは次の3つで構成されています。

- 発注リードタイム

- 生産リードタイム

- 出荷リードタイム

リードタイムを短くする代表的な4つのメリットは以下の通りです。

- 発注量が減る

- 安全在庫が減る

- キャッシュフローが改善する

- 短納期対応が実現する

それでは、3つのリードタイムと短縮方法についてそれぞれ解説します。

発注リードタイム

発注リードタイムとは、部品や商品の仕入れの発注をしてから商品が到着(納品)するまでの日数のことです。(購買リードタイムや調達リードタイム、納入リードタイムと呼ばれることもあります。)

一般的な発注数の計算式は、「一定期間の需要数×発注リードタイム+安全在庫」なので、発注リードタイムは部品の購入量を決める大きな要素のひとつです。

発注リードタイムが長ければ長いほど、一度にたくさんの数量を買わなければいけません。

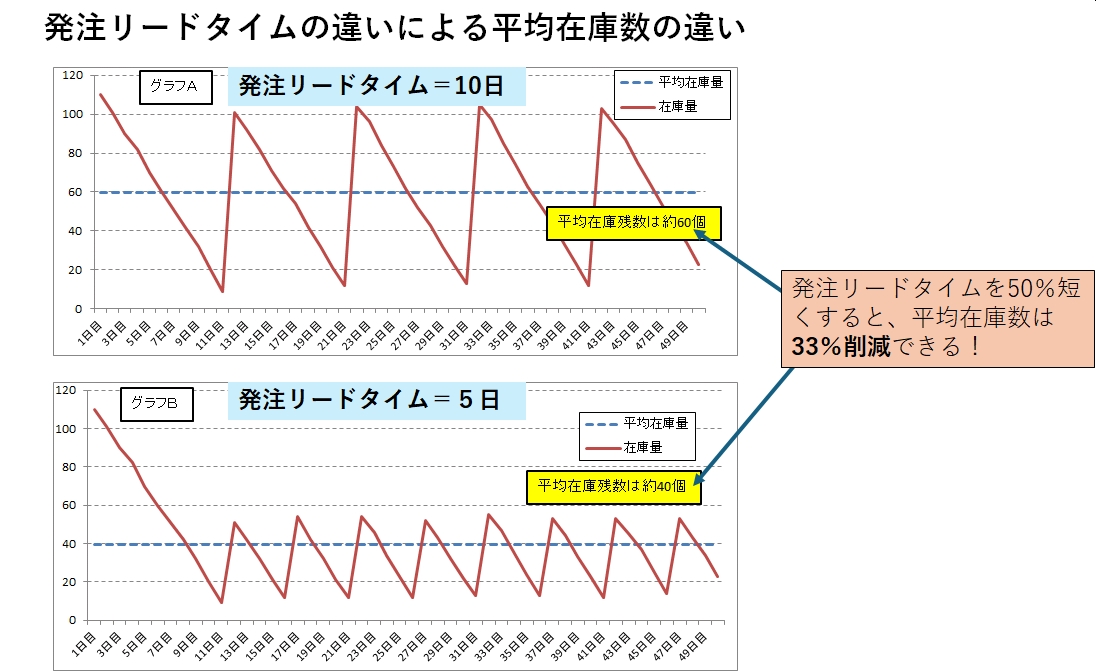

発注リードタイムの長さによって、在庫数がどれだけ変わるかをシュミレーションしました。

下記の2つのグラフは、

グラフA:発注リードタイムが10日

グラフB:発注リードタイムが5日

※スタート時点の在庫数と毎日の使用数は全く同じです。

発注リードタイムを短くすると、発注数が減ります。

その結果、平均在庫残数(グラフの黄色の枠内)も減少します。

今回の場合は、グラフAの平均在庫が約60個に対して、グラフBの平均在庫がは40個です。

これは、倉庫にある在庫数が約33%減ったということに相当します。

つまり、使用量が全く同じでも発注リードタイムを短くしただけで、在庫を減らせるということが言えます。

平均在庫残数が減ると在庫金額が減るだけではなく、キャッシュフローの改善や倉庫関連費用コストの削減が実現します。

キャッシュフローの改善

実際に弊社の在庫管理システムを導入したお客様は、1カ月に1回だった発注(発注リードタイム=30日)を2週間に1回(発注リードタイム=14日)

にしたことで、1回当たりの発注数量が減り、キャッシュフローが改善したという事例があります。

システム導入事例(商品在庫の一元管理化でキャッシュフロー改善と顧客満足を実現)

倉庫関連費用コストの削減

倉庫に保管する物量が減るため、結果的に、倉庫関連費用のコスト低減も期待できます。

- 倉庫作業の負担が小さくなる

- 余裕スペースが生まれる

発注リードタイムを短くして、1回当たりの発注数を減らす効果は想像以上です。

1年間の仕入れ総量で見れば、買う量は結局同じですが、お金を寝かせておく(資金の固定化)期間が改善されます。

仕入れの改善によってどのようなキャッシュフローになるか、シュミュレーションをすることも可能です。

仕入れを見直してキャッシュフローを改善したベテランバイヤーのセミナーを定期的に開催していますので、ぜひご検討ください。

発注数に関するよくある疑問

在庫管理110番には、発注に関するご相談もよくいただきます。

その中でも多いご質問や誤解について解説します。

まとめ発注は得か損か?

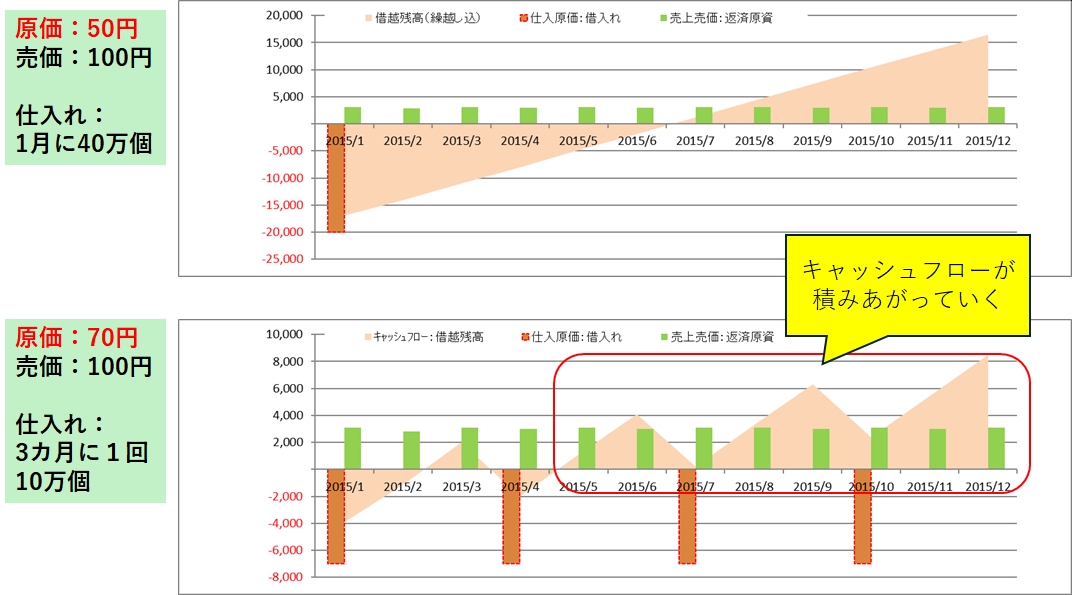

一度にまとめて発注をする方が、1つ当たりの単価を下げることができるので良いという声をよく聞きます。

では、キャッシュフローの観点で見るとどうでしょうか?

1年間で1回発注の一括仕入れより、1年間に4回発注(3カ月に1回)のこまめな仕入のほうがキャッシュフローが早期に積みあがっていくので、資金繰りは楽になります。

一括発注の弊害としては、広い倉庫が必要になるということです。(一般的に倉庫の広さは、在庫の最大量を考慮しなければいけないため)

発注リードタイム分の在庫を持つ必要はあるか?

結論からいうと、発注リードタイムと発注する在庫(持つべき在庫量)が同じである必要はありません。

残念ながら、発注リードタイム分の在庫を持たないといけないという勘違いをしている人がとても多いです。

(例:発注リードタイムが3カ月ならば、3カ月分の在庫を持つ必要がある)

発注リードタイムと発注数の関係

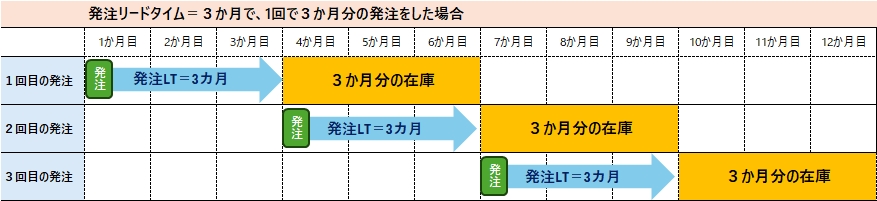

発注リードタイムとは、発注してから納品されるまでの日数のことです。

発注リードタイム=3カ月分ということは、今発注すると、納品が3か月後になるということです。発注数は関係ありません。

では、発注数=持つべき在庫量を言い換えると「持っている在庫を消化する日数(=在庫を保有していて何もしなくても良い日数)」です。

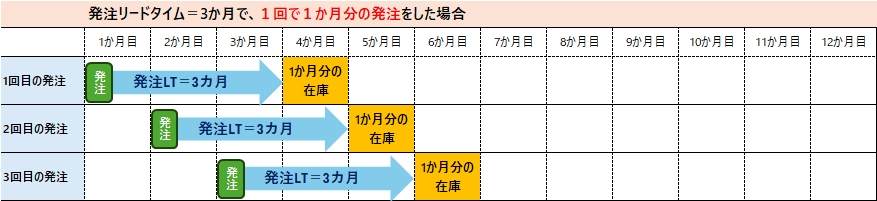

では、発注リードタイムが3カ月で発注数を3カ月分にした場合のシュミュレーションは次の通りです。

在庫の消化に3カ月間かかるので、次の発注は3カ月先です。この場合、消化に3カ月かかるので在庫回転日数は3カ月になります。

では、発注リードタイムが3カ月で発注数を1カ月分にした場合のシュミュレーションは次の通りです。

在庫の消化に3カ月間かかるので、次の発注は1カ月先です。この場合、消化に1カ月かかるので在庫回転日数は1カ月になります。

在庫金額とキャッシュフローの観点から見ても、仮に発注リードタイムが長くても、できる限り発注数を抑えるのが得策です。

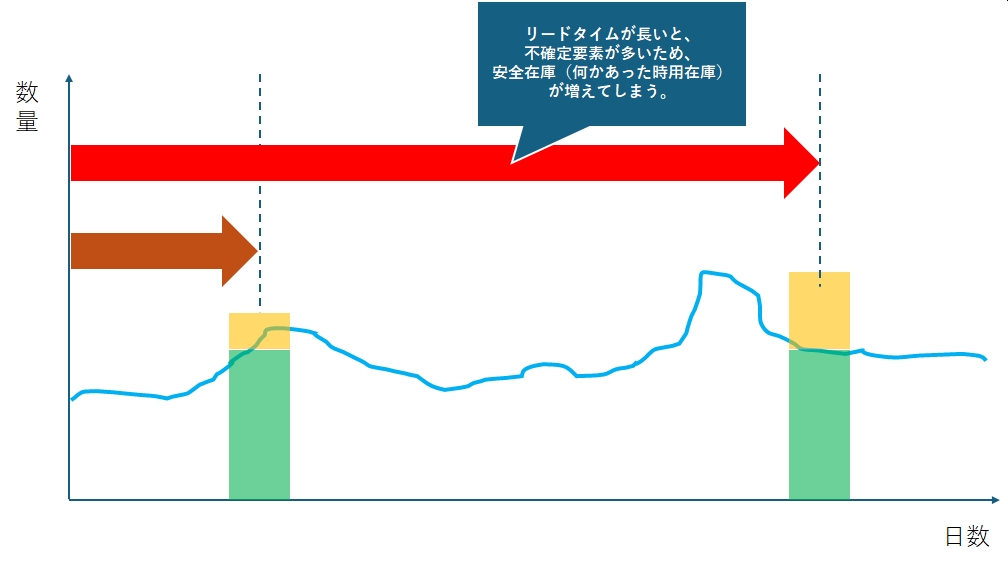

発注リードタイムと需要予測・安全在庫

発注リードタイムが長いデメリットとしては、不確定要素が大きく需要予測が外れやすいことです。

そのため、安全在庫を多めに積むことが必要になってしまい在庫が増えるリスクがあります。

(天気予報を想像すると分かりやすいでしょう。)

発注リードタイムを短くすることは、在庫削減の効果と欠品を防ぎ生産の安定につながります。

発注リードタイムを短くするメリットと短縮方法

発注リードタイムの長短の時の状況をまとめると以下のようになります。

| 長い | 短い | 発注LTが長い問題点 | |

|---|---|---|---|

| 発注数 | 増える | 減る | 発注間隔が長くなるため、1回の発注量が増える傾向にあるため |

| 予測精度 | 低い | 高い | 需要の予測期間が長くなるため、ぶれやすい。 また、軌道修正がしづらい |

| 安全在庫 | 多い | 少ない | 予測のブレに対応するため増える傾向がある |

| 緊急対応 | 多い | 少ない | 先にあることは予測しづらいため、追加発注や納期短縮などの緊急対応が起こりやすい |

| 納期遅延 | 起こりやすい | 起こりにくい | 仕入先も外部環境の変化の影響を受けやすいため |

| 在庫量 | 多い | 少ない |

発注リードタイムを短くするメリットは、想像以上に大きいです。

在庫が多い、キャッシュフローを改善したいなどのお悩みがあれば、ぜひ発注リードタイムの短縮に挑戦することをお勧めします。

発注リードタイムの短縮方法

発注リードタイムは自社だけで決めることはできません。

サプライヤーとの交渉によって決まります。

ただ単に「発注リードタイムを短くして下さい」と言っても短くなることはほとんどありません。

仕入先にメリットを感じてもらうことも

短くする方法は、2つあります。

- 単価を上げる

- 内示を出す

- 発注するものを増やす

単価を上げる

単価を上げる代わりに、発注リードタイムを短くしてもらいます。

ただ、むやみに単価を上げるのではなく、単価・発注リードタイムとキャッシュフローのバランスをシュミュレーションしたうえで、交渉に臨みましょう。

内示を出す

サプライヤーに内示(発注計画)を出します。

自動車業界では一般的ですが、他の業界でももっと活用すると良いでしょう。

内示を出すことで、サプライヤーはある程度先の生産量を知ることができるので、安心して見込み生産ができます。

ただし、内示は精度と責任が問われます。

内示の精度を上げることも大切ですが、内示を見直す期間などをうまく交渉することで、お互いにウィンウィンの状態を目指します。

発注するものを増やす

「発注するものを増やす=相手の売上増に貢献する」という方法もあります。

発注を集約することで、仕入先へのトータルの発注金額を上げて、相手にとって重要な取引先になります。

仕入先も発注金額を減らされると困るので、交渉に応じてくれるでしょう。

下請法に注意

交渉の方法を誤ると、下請法に抵触する可能性があります。

下請法の知識の知識も持っておく必要があります。

生産リードタイム

生産リードタイムとは、製品の生産に着手してから生産が完了するまでの時間(日数)のことです。

製造リードタイムと言われることもあります。

生産リードタイムを短くすると仕掛品在庫が減る

製造リードタイムが短くなればなるほど、生産日数が短くなるので、仕掛品が減ります。

発注リードタイムと違って、取引先との交渉が不要なので、自社の改善で生産リードタイムを短縮して大きな効果を上げることが可能です。

生産リードタイムは分解して考える

生産リードタイムはさらに次の図のように分解することができます。

生産リードタイムを分解すると工程リードタイムに、そして工程リードタイムを分解すると、作業リードタイムがあります。

工程リードタイムとは、各工程の着手から完了までの時間で、作業リードタイムとは、工程内の各作業の着手から完了までのリードタイムのことです。

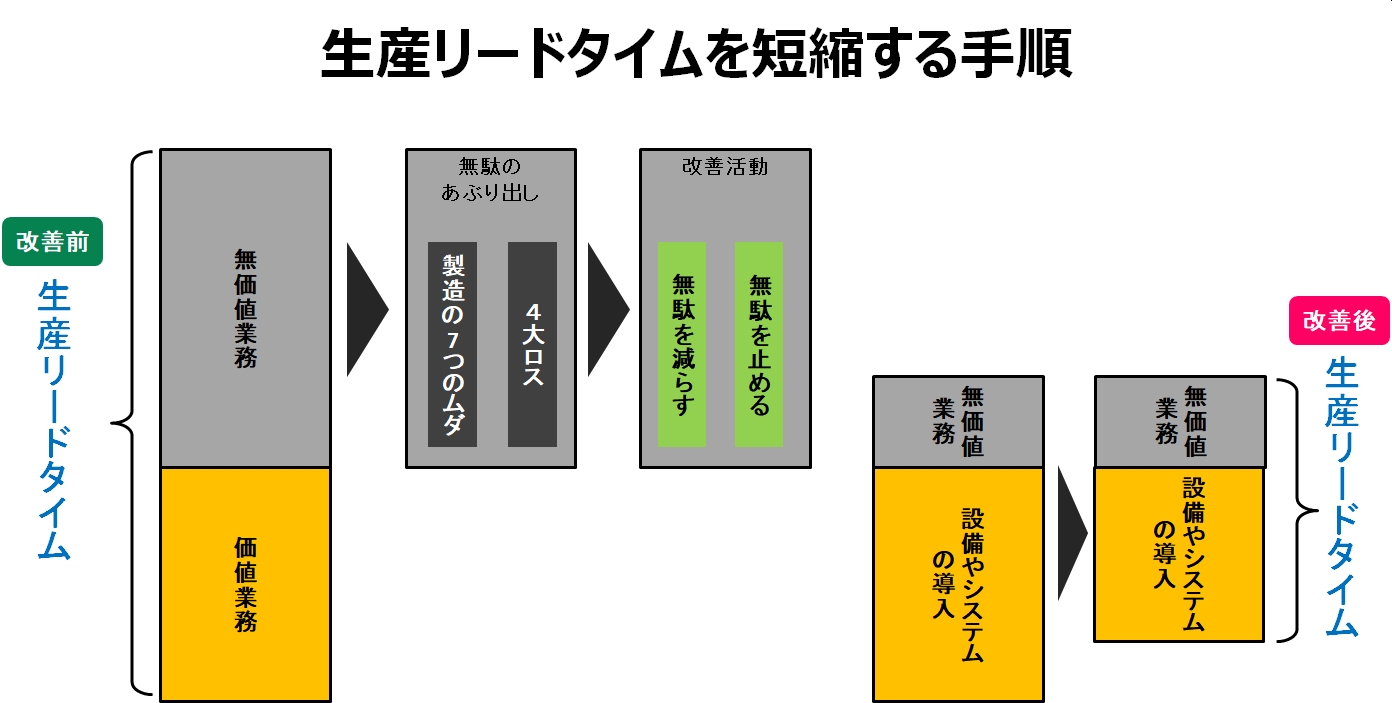

生産リードタイムの短縮方法

生産リードタイムの短縮方法は改善活動の一環なので手順があります。

- 価値と無価値に分ける

- 無駄をあぶりだす

- 無駄を止める、減らす

- 作業を見直し改善する

- 設備やシステムを導入する

多額の資金が必要な設備やシステムの導入は、最終手段です。

価値業務と無価値業務に仕分ける

業務は大きく分けて価値業務と無価値業務があります。

- 価値業務とは、製品の生産過程で、付加価値を上げる業務のことです。具体的には、加工する、組み立てるといった製品の完成に直接つながる業務です。

- 無価値業務とは、製品の完成に直接つながらない業務です。具体的には、段取りをする、移動するなどです。

気づいていないかもしれませんが、無価値業務は生産リードタイムのうち70~80%を占めるといわれています。

月末などで緊急生産などをした時に、通常よりも数倍速く完成させた経験は、恐らく工場勤務者なら誰でもあるのではないでしょうか?

実は、その特急対応時の時間が正味の生産リードタイムです。

無価値業務にかかる時間はできる限り減らします。

価値業務と無価値業務について詳しく知りたい場合は、下記のページをご覧ください。

4大ロス

無価値業務を探す際に最も着目してほしいのは4大ロスです。

4大ロスは製造業以外の卸売り業や小売業など全業種で起こり得る無価値業務です。

4大ロスは次の4点です。

- 探す

- 迷う

- 手待ち

- やり直し

これらは、全く無駄なことなので減らすのではなく、全て止めることを目指します。

【参考】4大ロスに着目した業務改善でコストダウンと生産性向上を実現

製造の7つのムダ

次に着目してほしいのは、製造におけるムダとは、製造過程において、価値を生まない作業や過剰な作業のことを指します。

私がある会社で製造中のムダについて調査したところ、なんとムダ時間が勤務時間の80%に達していました。

- 加工の無駄

- 在庫の無駄

- 手待ちの無駄 ※4大ロスの一種

- 運搬の無駄

- 動作の無駄

- 不良・手直しの無駄 ※4大ロスの一種

- 作りすぎの無駄

それぞれの具体的な内容についてはこちらの記事をご覧ください。

標準化

4大ロスの撲滅、製造の7つのムダの削減を行うと同時に、標準化を行います。

具体的には、次の3点です。

- マニュアルの整備

- チェックシートの整備

- 現場の見える化(白線引き、表示の整備など)

これを整備しておくことで、他部署から新しい人が来たり、新人が入ってきても、比較的早く業務をマスターし、かつ作業品質を上げられるので、生産リードタイムを落とさなくて済みます。

設備・システムの導入

4大ロス・製造の7つの無駄をつぶし切った段階で、ようやく設備やシステムなどの投資を行います。

出荷リードタイム

出荷リードタイムとは、顧客の元に商品が届くまでの日数(時間)です。

日本国内であれば、よほど気にすることは無いはずです。

ただ、昨今は2024年問題で、長距離を一度に運べないリスクもあります。

トラック輸送だけではなく、鉄道やフェリーなどのモーダルシフトも視野に入れる必要が出てきました。

トラックのようにスケジュールの小回りが利かないため、出荷予定の組み方に注意が必要です。

どこに、どんな輸送手段で出荷するのか?

ということをしっかりと把握しておかないと、お客様に納期の提示を間違えてしまう可能性があるため、細心の注意を払いましょう。

自社の適正リードタイムは?

適正なリードタイムは、適正在庫につながります。

在庫回転日数や適正在庫の算出が手掛かりになり、経営的な観点からはキャッシュコンバージョンサイクルが目安になります。

下記のページが参考になります。合わせてご覧ください。

在庫管理に関するご相談・お問合せ

自社の適切なリードタイムを知りたい、各種リードタイムの短縮をしたい、その他在庫管理に関するあらゆるご質問・ご相談を

受け付けています。お気軽にお問い合わせください。

ささいなことでもお気軽にどうぞ!