在庫回転率と在庫金額を意思決定に利用する方法について解説します。

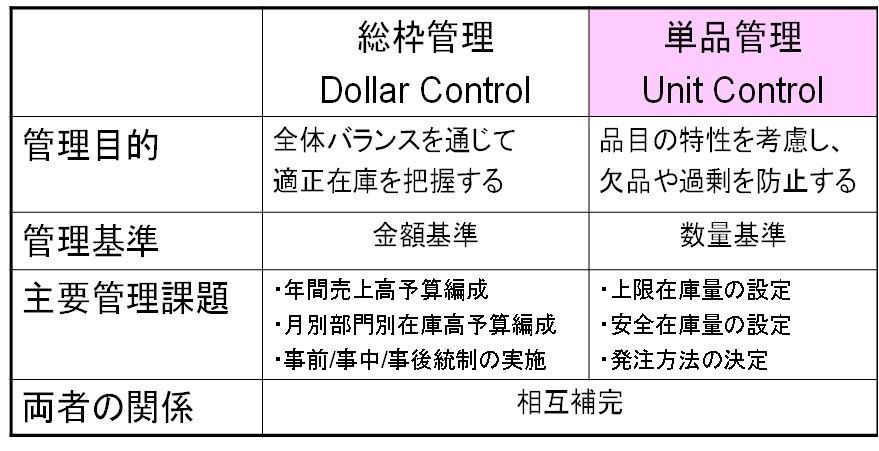

在庫管理には、大きく、「総枠管理」と「単品管理」があります。

下の表をご覧ください。

総枠管理とは「在庫の量的管理」です。

主に会計的数値のため経理財務、経営管理系の管理指標として使います。

単品管理とは「オペレーション上の管理」です。

主に数量が基準となり、管理対象としては、製品、商品、半製品、部品等の単体となります。そして以下のような事に利用されます。

- 商品の受発注

- 生産計画策定

- 倉庫管理

総枠管理と単品管理は、相互補完関係です。

これを金額に置き換えることで総枠管理の一部になります。

目次

在庫回転率で資産の流動性を正確に把握できる

在庫は、貸借対照表(B/S)上、「流動資産で原則1年に現金化できるもの」と規定されます。

在庫の種類は、

- 原材料

- 部品

- 半製品

- 仕掛品

- 製品

- 商品

- 補修用備品

など、多岐にわたります。

実務上で考えると、すべて1年以内に現金化は難しいでしょう。

在庫回転日数は資産の流動性をより正確に把握できるというメリットがあります。

在庫回転日数のトレンド実績と見込みから、現在の自社の立ち位置を確認でき、目標との乖離及びその要因分析まで踏み込めます。

在庫回転日数は、投資家に対しての報告では、以下の算出が一般的です。

在庫回転日数=平均在庫金額÷売上原価×365日

詳しい在庫回転日数の求め方は、こちらで解説しています。

☞在庫回転日数の計算方法

在庫回転日数を経営の意思決定に活用する

他社比較をする際には、これで十分です。

しかし、残念ながら意思決定を補佐する管理指標としては使えません。

私の過去の実体験から、以下の算出が良いです。

在庫回転日数=月末在庫 ÷ 翌月売上原価 × 30日

在庫回転日数情報を将来の仕入/生産を決める判断基準にする

マネジメント指標としての在庫は資産の評価です。

B/Sに記載される金額がベースですが、現場オペレーションで使われる在庫は数量がベースになります。

両者の数字は異なります。

在庫回転日数を過去の売上原価によって算出することは過去のトレンドの把握にすぎません。

将来の仕入/生産を決定するための指標として活用できないです。

例えば、事業を新たに開始するとき、又は販売会社を設立して、商品の売買を開始するとき、次のステップを踏みます。

- 販売見込みを立てる

- 仕入/生産計画を立てる

- 在庫計画を立てる

- 在庫回転日数計画を立てる

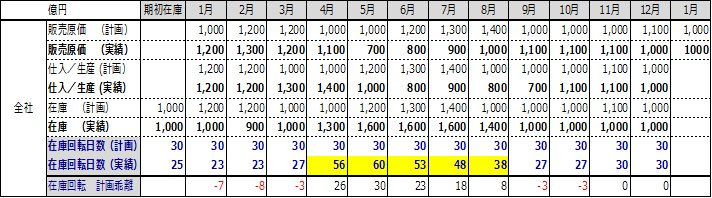

下表は、ある商品Aの予実績をまとめたものです。

商品Aの販売計画では、

- 在庫回転日数30日を下回るレベルを適正とします。

- 仕入/生産は先行4週間先の変更可能とします。

表から販売、仕入/生産、在庫回転日数をそれぞれ見ると、次のようになっています。

- 販売:当初、計画を上回りますが、第6-9週に下方に向かいます。

- 仕入/生産:第4-5週と増やしますが、その後、販売不振となり、減産を決定

- 在庫回転日数:(週末在庫)÷(先行4週間の販売)× 28日で算出

30日を下回るために、仕入/生産調整を行うトリガーとなります。

在庫回転日数は、管理会計として、意思決定を補佐するための指標として重要です。

上記は商品Aのみでしたが、商品B、商品Cと増えていくに従い、数量ではなく、金額に置き換えることで、全体の仕入額/生産額の調整を実施する判断基準になります。

意思決定のための在庫回転日数の活用方法

次に経営層は、在庫回転日数をどのように活用すれば良いかをお伝えします。

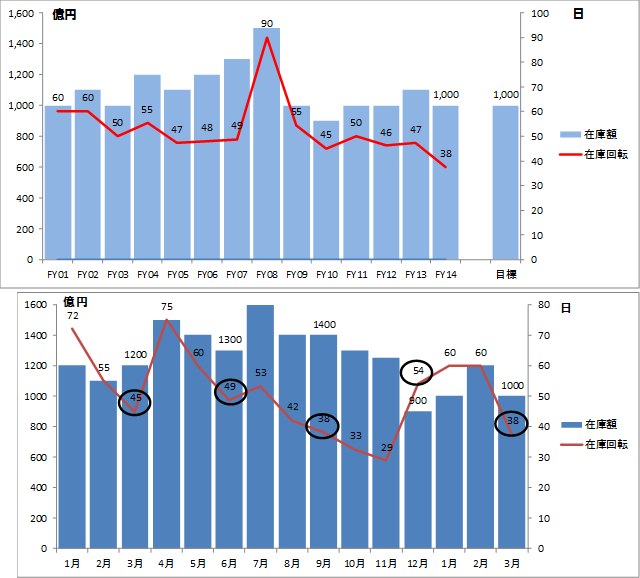

下記は、年間の販売、仕入/生産、在庫、在庫回転日数をまとめたものです。

年初で定める在庫回転日数の数値をベースに販売調整、仕入/生産調整を行います。

事業本部毎、商品カテゴリー毎に同じやり方にして、在庫回転日数に合わせて調整します。

表から販売、仕入/生産、在庫回転日数を見ると、

- 販売:1-4月は順調に推移するも5-8月に低迷

- 仕入/生産:販売が回復するまで、仕入/生産調整を行った。

- 在庫回転日数:計画30日に対して、4-8月は販売低迷により30日を超える

ほかにも意思決定の上で、重要な管理指標をこちらで一覧にしているので、ご活用ください。

在庫回転日数とPSI(生販在)

経営陣は、在庫回転日数を年初で定めた適正値(30日)にするため、「製造販売見直し」「仕入/生産調整」を指示できます。なぜならばPSI(生産・販売・在庫)と資金繰りに関わるからです。

在庫回転日数を算出する際、分母に販売実績をもってくると、在庫レビューはできても将来の意思決定に活用できません。なぜなら、過去の結果だからです。

販売見込、販売実績の両方を使うことで、たった一つの指標で、在庫レビュー、在庫見込みが可能になります。

PSI管理に在庫回転日数を活かす方法について、こちらで具体的に解説しています。

在庫回転日数は過去志向でなく、将来志向が理想

POS(販売時点情報管理)情報をベースに仕入計画を立てることと似ています。

在庫はあくまでもオペレーションの結果です。

POSを最大限活用しているセブン‐イレブンでは、

- 死に筋商品を排除すること

- 仮設通りの結果が出たかを確認すること

これを見ると、結果に対してPOSの情報を使っています。

POSは発注業務には使っていません。

なぜならば、将来の消費者行動まで予測できないからです。

意思決定のための在庫回転日数は将来志向であるべきで、数値は現場、経営陣ともに共有できる算出方法が理想でしょう。

事例 登山靴会社の在庫管理

ここで、登山靴を製造販売するA登山靴社を例に説明します。

同社は、1980年設立後、国内市場中心に売上を伸ばし、国内に製造事業所を抱える業界大手です。

2008年のリーマンショックを契機に中期計画を見直し、事業拡大の為、海外展開を決定。財務体質強化策として、在庫額1000億円、在庫回転日数30日が目標として設定されました。

下表は、2015年4月、社内の重要会議で在庫管理責任者より報告された資料です。

2001年度~2014年度の在庫実績(上のグラフ)と2014年度の月別在庫実績(下のグラフ)

弊社は、創業以来、増収増益を続けてきました。

しかし、2008年9月のリーマンショック直後需要の大幅な減少しました。

結果、2008年度末在庫は1500億円まで膨れ上がり、在庫回転も通常の倍の90日を記録。その後大規模な生産調整により、市場在庫の圧縮に注力し、在庫管理を推進しました。

2014年3月に発表された中期計画に基づき、在庫目標として、1000億円、在庫回転30日を掲げ、オペレーション強化を進めています。

2014年度末に初めて40日を切り、38日(前年比で200億円減、在庫回転7日短縮)となり、目標に向けて順調に推移しています。

右のグラフ(2014年度月次在庫実績)を月別で見ると、商戦期である7月~12月に積み上がりますが、販売増により在庫回転は11月末で29日となります。

最初に在庫の総枠管理で、

- 目標とゴールを設定し、いつまでにどのレベルまで到達させるのかを明確にします。

さらに、現在の状況、ギャップ分析、原因と対策について検討します。

在庫回転日数に関しては、四半期末毎の計画(在庫金額、在庫回転)との対比します。仮に7日悪化した(増えた)場合、当月末在庫が増えたことによる悪化分3日、翌月販売が悪化したことによる悪化分4日等、結果に対してブレークダウンします。

また在庫回転日数に関しては、翌月の販売実績(販売原価)が確定するまでは、暫定在庫回転として扱い、実績が確定次第、置き換える必要があります。

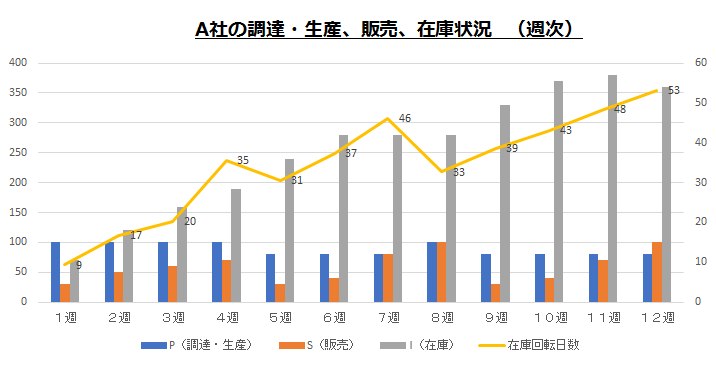

PSIバランスの重要性

単品管理では、原材料、仕掛品、製品、商品までの在庫状況を把握します。

同時に、P(調達・生産)、S(販売)、I(在庫)の状況を月次ではなく、週次で把握することが重要です。

商品が小売商品である場合は、卸業者、店頭で品薄、滞留していないかどうか可能な限り、情報収集に努めます。自社在庫との相関を常に意識する必要があるでしょう。販売は日次、在庫は週次で確認しましょう。

エクセルでPSI管理

高井先生が開発したエクセルでPSI管理ができる管理表を

無料でダウンロードできます。高価なシステムは一切不要、これでPSI管理を始めてみませんか?

☞PSI管理表無料ダウンロード

高井先生の記事一覧

この記事の執筆した高井先生はCCC(キャッシュコンバージョンサイクル)やPSI管理などに関する経験と深い知見を有しており、当サイトに数多くご寄稿いただいてます。

高井先生の他の寄稿記事一覧はこちらからご覧いただけます。

他の記事を見る

【CCC(キャッシュコンバージョンサイクル)に関する記事】

- 運転資本の管理とは?

- 業種別キャッシュコンバージョンサイクル、日本と海外の比較

- 在庫コストの事例

- リスク管理を可能にするCCCの役割

- コロナ禍における在庫と運転資本の関連性1(日米欧スポーツ用品業界)

- コロナ禍における在庫と運転資本の関連性2(アパレル業界)

- コロナ禍における時計業界のCCC

- 【成功事例】在庫管理で経営を効率化させた企業に学ぶ(コロナ対策)

【PSI管理に関する記事】

- PSI管理とは?

- PSI管理の基本

- PSI管理とキャッシュコンバージョンサイクルの関係

- PSI管理を財務・経営に生かして全社展開する方法

- PSIバランスと週次オペレーションの重要性

- 在庫回転率と在庫金額を意思決定に利用する

- 適正在庫を実現するPSI管理

- SCM構造上の課題

- PSI管理記事まとめ

ご相談・お問合せ

PSI管理やCCCを導入したいなど高井先生のサービスへのご相談・お問合せは「在庫管理110番へのお問合せ」から

お願いします。