欠品を恐れるあまり過剰在庫になっていたり、逆に、頻繁な欠品で販売機会を逃したりしていませんか?

在庫管理は企業の利益に直結する重要な業務ですが、「適正在庫」の維持は担当者をずっと悩ませ続ける頭の痛い問題です。

この記事では、そんな在庫管理の悩みを解決するために、適正在庫の基本から具体的な計算方法、そして適切な時期で見直して維持していくための実践的なポイント、さらには業種別に適正在庫の実現・維持に効果的な改善方法まで初心者にも分かりやすく徹底解説します。

この記事を最後まで読めば、あなたの会社にとって最適な在庫量が明確になり、無駄なコストを削減しながら販売機会を最大化するための具体的なステップが見えてくるはずです。

在庫管理の悩みを解消し、資金繰りに悩まず、利益を生み出す体制づくりの第一歩を踏み出しましょう。

在庫管理110番では、適正在庫に関するセミナーを定期的に開催中です。2015年に開講し、これまで450人以上が受けてきた人気の在庫管理セミナーです。

目次

自社の適正在庫を計算し、維持する方法を材管理アドバイザーが教えます!

適正在庫はなぜ重要なのか?

適正在庫とは、欠品と過剰在庫を避ける在庫量のことです。

適正在庫の実現と維持は、利益の最大化とキャッシュフロー(資金繰り)の向上に最も大きな貢献をします。

利益の最大化のために必要なこと

利益を最大かするためには、次の2点が最も重要です。

- 売上の最大化(売上機会の損失を最小限にする=欠品回避)

- 在庫コストの最小化(保管・物流・人件費などのコストの最小化)

良いキャッシュフロー(資金繰り)に必要なこと

日常的な投資の中で、仕入れへの投資金額は最も大きいです。例えば、卸売業の場合だと80%を超える場合もあります。

「投資金額=仕入れ=在庫」なので、在庫を早くお金に変えることがキャッシュフローを改善する一番の早道です。

つまり、適正在庫はキャッシュフローの向上(資金滞留の回避=過剰・滞留・不良在庫の差異消化)にも大きく貢献します。

その他の具体的なメリットは以下の記事で解説しています。

適正在庫と安全在庫は違う

適正在庫は欠品にも過剰在庫にもならない在庫なので、下限値だけではなく上限値を決めなければいけません。

- 在庫の上限値:過剰在庫を防ぐための在庫数

- 在庫の下限値:欠品を防ぐための在庫数(=安全在庫)

安全在庫では、欠品は防げても過剰在庫は防げません。

事実、安全在庫の管理ができているが、過剰在庫や不良在庫が多い・・・という会社が多いのが実情で、実は、在庫管理に課題を感じている会社の大半は、欠品よりも過剰在庫にお困りです。

安全在庫の計算方法と設定する際の注意点はこちらの記事からご覧ください。

参考記事:在庫管理とは?目的やメリット、導入の可否判断に役立つ基本を解説!|Grid

自社の適正在庫を計算し、維持する方法を材管理アドバイザーが教えます!

適正在庫を計算する9つの方法

適正在庫を計算する方法は、複数あります。

それぞれの計算方法と使用する際の注意点を解説します。

自社の課題に合わせて最適な方法、効率の良い方法をご選択ください。

- 売上高在庫比率

- 在庫回転率、在庫回転日数

- キャッシュコンバージョンサイクル

- サイクル在庫

- 交叉比率

- GMROI(商品投下資本粗利益率)

- 発注リードタイム

- EOQ(経済的発注量)

- 需要予測

売上高在庫比率から計算する方法

最も簡単な適正在庫の計算方法は、売上金額に対する在庫金額の計算です。

売上高在庫比率が大きい会社(=売上金額に対して在庫金額が多い)は、在庫の流動性が低く過剰在庫が多いと言えます。

在庫金額の割合が売上金額の約15%を超えると危険信号と言えるでしょう。

計算式は以下の通りです。

在庫回転率(在庫回転日数)から計算する方法

在庫回転率は在庫の流動性を現す指標です。

在庫回転率が小さい(または在庫回転日数が長い)と在庫が滞留しているといえます。

在庫回転率の計算式は以下の通りです。

- 在庫回転率=売上原価÷平均在庫金額(期首在庫金額と期末在庫金額の平均値)

- 在庫回転日数=期間(日数) ÷ 在庫回転率 ※日数とは期首から期末までの日数

- 在庫回転率=出庫数÷平均在庫数(期首在庫数と期末在庫数の平均値)

- 在庫回転日数=期間(日数) ÷ 在庫回転率 ※日数とは期首から期末までの日数

在庫回転率の計算方法と改善方法はこちらの記事で解説しています。

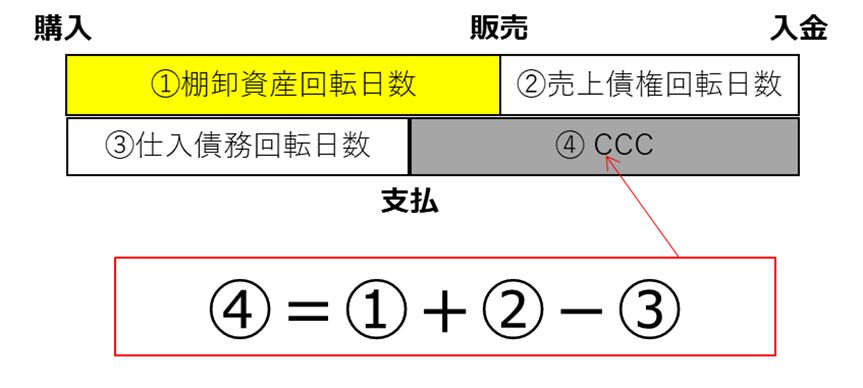

資金繰り(キャッシュフロー)から計算する方法

運転資金は少なければ少ないほど資金繰りが良好な状態といえます。

運転資金からも適正在庫を計算できます。運転資金とは、会社を運営するために必要な現金(=いわゆる資金繰り)のことです。

どんなに売上が好調でも、資金繰りが悪ければ、現金がショートし最悪の場合は黒字倒産です。

とにかく売上だけを追っている会社は要注意です。

資金繰りの管理指標はキャッシュコンバージョンサイクル(※日数で表します。以下、CCCと表記します)です。  例えば、CCCが90日の場合、今日100円で仕入を行った場合、その100円が戻ってくるのは約90日後ということになります。

例えば、CCCが90日の場合、今日100円で仕入を行った場合、その100円が戻ってくるのは約90日後ということになります。

つまり、この商品を毎日売り続けるためには、少なくとも9000円の借金が必要ということです。 CCCの日数は小さければ小さいほど、資金繰りが良いということになります。

キャッシュコンバージョンサイクルは、アマゾンが創業時に最も大切にした経営指標だといわれています。

事実、アマゾンは創業後7期連続赤字、その後の利益も数パーセントとごくわずか・・・しかし、キャッシュの創出力は豊富でした。その秘密がCCCです。

キャッシュコンバージョンサイクルの詳しい解説はこちらの記事をご覧ください。

サイクル在庫から計算する方法

サイクル在庫とは、一定期間内の需要数(販売数や使用数)を満たすための在庫数(つまり必要な在庫数)のことです。

サイクル在庫の計算式は、次の通りです。

サイクル在庫は、欠品を防ぐ安全在庫だけではなく、一定期間の需要数も考慮しているため、適正在庫の考え方と一致します。(適正在庫=下限値だけではなく上限値も管理すること)

サイクル在庫を運用する際の注意点

注意点として、平均需要を使うので需要変動が大きなものには不向きです。適正在庫にサイクル在庫を使用する場合は、比較的需要が安定しているものに適用するのがおススメです。

サイクル在庫についてさらに詳しく知りたい場合はこちらのページをご覧ください。

交叉比率から計算する方法

交叉比率とは、本当に商品が儲かっているかどうかを見る指標です。

言い換えれば、効率良く利益を出している商品を見るための指標です。どんなに在庫回転率が良くても利益に貢献しないと意味がありません。

計算式は次の通りです。

交叉比率は小売業や卸売業などの適正在庫の算出に向いています。(「原価」を重視する部品の管理などには不向きです。)

目標交叉比率を設定したうえで、各商品の粗利率によって在庫回転率(=適正在庫数)を決めていくと良いでしょう。

交叉比率の詳しい解説と活用方法はこちら

GMROIから計算する方法

GMROI(商品投下資本粗利益率)とは、売上高・粗利益・粗利益率と在庫回転率だけでは分からない商品効率(在庫でどれだけの粗利を作ったか)がわかる経営指標です。

分かりやすく言えば、仕入に要した投資(原価)を、何日かけて回収し、そしてどれくらいの粗利を生み出したか?を管理できるようになる指標です。

計算式は以下の通りです。

または、粗利益率×売上高÷平均在庫 ※売上高÷平均在庫=商品投下回転率

GMROIだと原価(在庫金額)が考慮できる

GMROIは交叉比率と違って原価を考慮しつつ、どれだけ稼げている(粗利が大きい)かが分かるので、過剰在庫リスクも同時に管理できます。

システムなどで原価を把握できている場合は、GMROIを採用すると良いでしょう。

交叉比率は、「利益」のみ注目しており「原価」が無視されていることが弱点です。

昔は、仕入れ原価の管理が難しかったので、交叉比率が主流でしたが、今はシステムが導入されていて原価が分かることの方が多いです。

GMROIの目安

GMROIの目安は次の通りです。

- GIMROI=~1.99・・・即改善が必要

- GIMROI=2~2.99・・・改善を目指したほうが良い

- GIMROI=3以上・・・合格

GMROIに関する詳しい解説と活用方法はこちらの記事をご覧ください

仕入業務・キャッシュフロー改善に役立つGMROI(商品投下資本粗利益率)

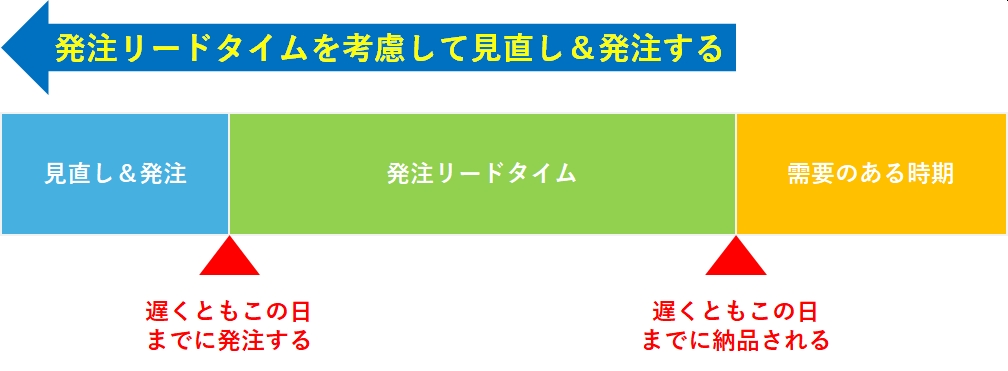

発注リードタイムから計算する方法

在庫管理の現場では、在庫は『○○日分』というかたちで日数で表すことが多いです。

適正な在庫日数とは、発注リードタイムと同じだけ在庫を持つことです。

計算式は次の通りです。

仮に仕入れに要する発注リードタイムが20日の商品(部品)の場合、適正在庫も20日分です。

リードタイムから計算した適正在庫が維持できているかどうかを管理する指標には、在庫回転日数を使用します。

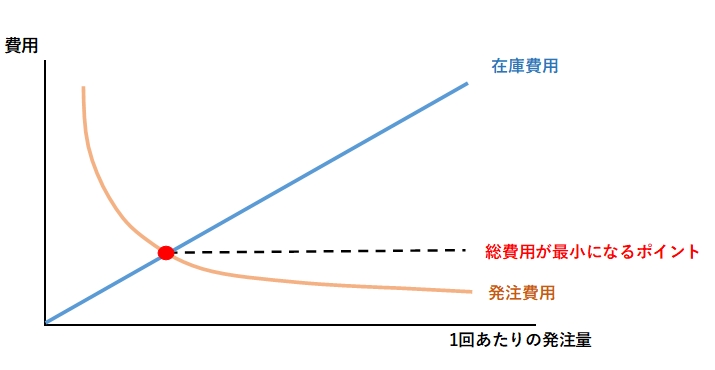

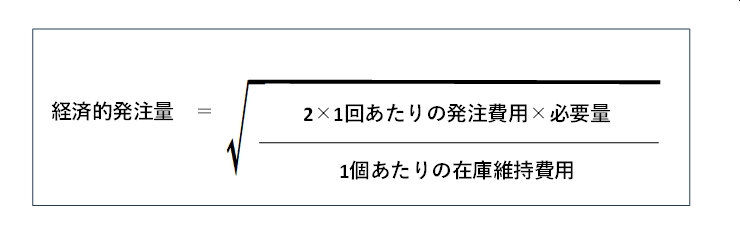

経済的発注量(EOQ)から計算する

経済的発注量(EOQ)とは、総コストを最小限に抑える発注量を求める方法です。

在庫によるコストとは、

- 在庫費用:保管料、倉庫代、物流費、作業員の人件費など、保管や物流にかかる費用全般のこと

- 発注費用:発注担当者の人件費、発注書の郵送費といった経費など、発注業務にかかる費用全般のこと

たとえば、こまめに発注を行えば、1回当たりの発注数を減らせるため在庫費用を抑えられます。 一方、発注業務の負担や経費が増え、人件費の増加を招く可能性があります。

経済的発注量(EOQ)を計算すれば、下図のように在庫費用と発注費用をちょうど最小化できる発注数が分かります。

経済的発注量の計算式は次の通りです。

経済的発注量の計算式は次の通りです。

発注業務については、昔と違って人力に頼ることなく、システムによる自動発注も可能です。

また、後述する発注方法の選び方次第で、発注業務自体の負担を減らしたり、バイトやパートさんなど経験の浅い人でも対応できるようにすることも可能です。

経験上は、在庫費用を低く抑えることに注力するほうがうまくいくように思います。

EOQを運用する際の注意点

経済的発注量は、需要や発注リードタイムを一切考慮しないのが問題です。

計算したEOQが本当に需要や発注リードタイムと合っているかどうかは必ず確認することをお勧めします。

経済的発注量の計算(EOQ)の詳しい解説と使い方は次の記事で詳しく解説しています。

需要予測から計算する

需要予測で「いつ、何が必要か?」を数式から計算することも可能です。

しかし、どんなに高価な需要予測システムであっても導入しただけでは、精度の高い結果を得ることは不可能です。

少なくとも需要予測には次の準備が必要です

- 十分な量のデータ(最低でも3年分)があること

- データの質が高い(精度の高いデータ)こと

- 需要に影響を与えることがある程度分かっていてデータとして蓄積されていること

需要予測の好事例としては、ワークマンの取り組みがあります。

元々、発注業務は、経験と勘だけだった発注業務だったのですが、需要予測システムを自社開発して業務効率化や欠品解消・過剰在庫防止に役立てています。

【需要予測の事例】精度を上げるための施策をワークマンから学ぶ

自社の適正在庫を計算し、維持する方法を材管理アドバイザーが教えます!

適正在庫の維持のために見直すタイミングと方法

一度決めた適正在庫は、その時に最適だったとしても、ずっとそのまま使えません。

適正在庫は定期的に見直す必要があります。

ここでは、どのような時に、どのようなタイミングで見直せば良いかを解説します。

季節や周期性による見直し

季節や周期性によって売れ行きが変わる商品の場合は、季節に合わせて適正在庫を見直します。

緩やかに需要が変化する場合と、極端に変化する(売れる期間が限られている)場合があります。

緩やかな変化の場合

ビールは夏と年末に需要が伸びます。その他の季節でも全く売れなくなることは無く、一定の需要はあります。

極端(売れる期間がほぼ限られている)な変化がある場合

ダウンジャケットやマフラーは、冬によく売れますが、夏には全く売れません。

売れる時期に在庫を持っていないと、大量の欠品が発生します。逆に、売れない時期に在庫を持っているとほぼ確実に不良在庫になります。

いずれにしても極端にリスクが大きいので、見直しを絶対に忘れてはいけません。

見直すタイミング

季節商品は、1~2か月単位で需要を見つつ見直すのが良いでしょう。

ここでは、発注するタイミング(発注リードタイム)を考慮して見直します。

例えば、8月によく売れる商品の発注リードタイムが2か月の場合、遅くとも6月までに見直さないといけません。

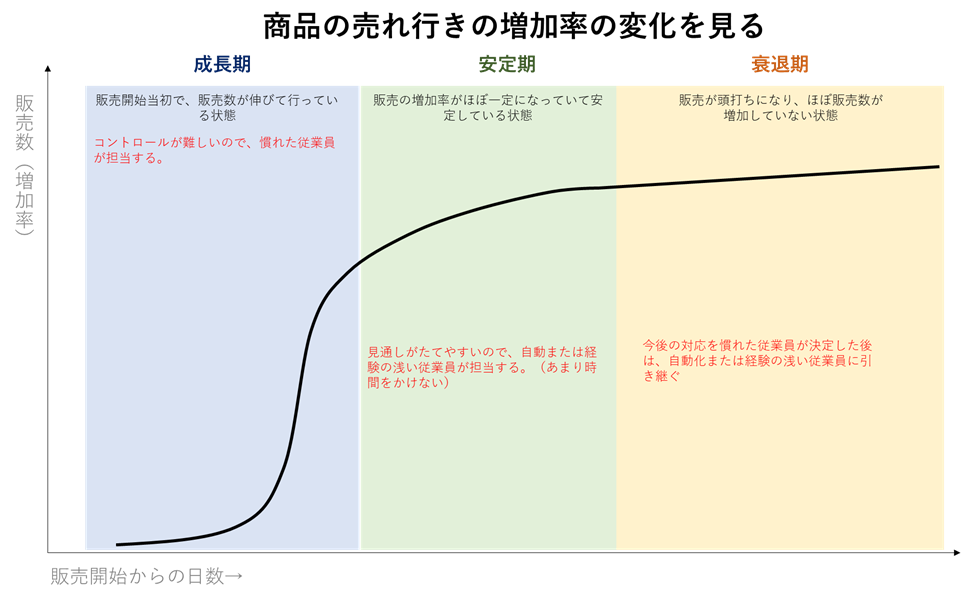

商品寿命による見直し

どんな商品にも次の3つのステージがあります。

- 成長期:販売数がどんどん伸びている状態

- 安定期:販売数が安定している状態

- 衰退期:販売数が徐々に減っていって売れゆきが悪くなっている状態

各ステージで適正在庫が異なります。

成長期は販売数の増加に伴って適正在庫をどんどん増やしていきます。一方、衰退期は需要の減少に合わせて在庫を減らしていきます。

注意すべきは安定期から衰退期

特に注意したいのは、安定期から衰退期です。

なぜなら、成長期はどんどん売れる時期なので、多少過剰な仕入や生産をしても滞留することなく十分売れるからです。

これまで受けてきた相談の経験上、発注ロットやリードタイムを成長期や安定期に合わせて設定していることが多く、衰退期にブレーキがかかりづらくなっている企業がとても多いです。

危険なのは、「成長期」と同じ感覚で発注して在庫を持ってしまうことです。実は、これが一番起こりやすい過剰在庫の原因です。

見直すタイミング

少なくとも1年に1回は見直すようにしましょう。

ただし、個々の商品寿命に合わせた見直しが必要です。商品寿命が1年も無い商品の場合はもっと早い見直しが必要です。

(たとえば、流行に左右されやすいアパレル等)

マイナーチェンジやモデルチェンジ

商品寿命を決めるもう一方の要素として挙げられるのは、マイナーチェンジやモデルチェンジです。

一般的にモデルチェンジやマイナーチェンジのタイミングで旧商品の売れ行きはガタ落ちします。

新商品を出す時期は、過去の需要は当てになりません。適正在庫も新商品をリリースする前に見直すべきです。

見直すタイミング

1年単位で、売れ行きの推移をみると良いでしょう。

マイナーチェンジやモデルチェンジの場合は、その前が見直すタイミングです。

自社の適正在庫を計算し、維持する方法を材管理アドバイザーが教えます!

適切な発注方法を選択する

適正在庫を維持するうえで、特に重要なウエイトを占めるのは、発注業務なので、適切な発注方法を選択する必要があります。

発注方法は発注するタイミング(定期・不定期)と発注する量(定量・不定量)の組み合わせで、大きく分けて4つに分類できます。

各発注方法には一長一短あります。それぞれの発注方法をまとめました。

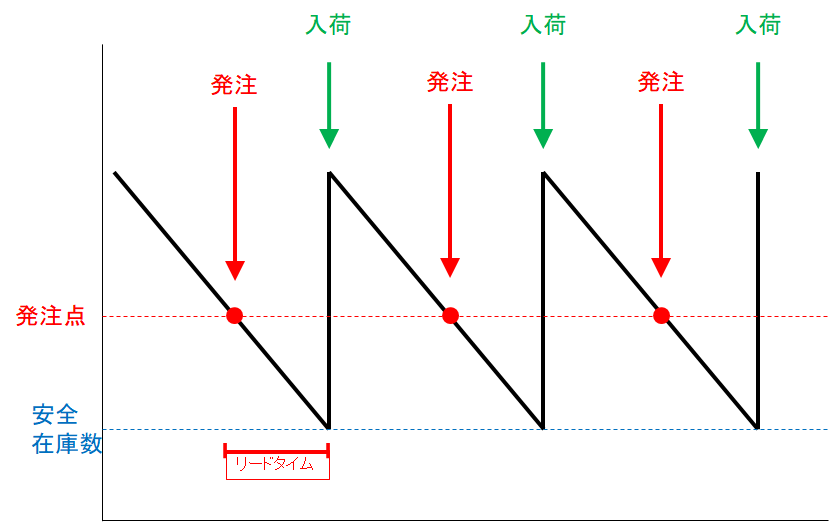

発注点発注

発注点発注とは、発注点を切った時に決まった数を発注する方法です。

一般的に最も普及した発注方法で、簡易的なシステムやエクセルでも運用できるので中小企業で広く使われてます。

発注点の計算方法は次の通りです。

残念ながら、実際には発注点発注を正しく理解し、運用できている会社が少ないのも事実です。

発注点発注を正しく使えば、発注業務効率も上がり、適正在庫にも貢献します。

MRP

MRPとは、定期不定量発注の代表的な方法で、販売計画や内示をもとに、システムが計算して必要な分だけを発注してくれるとても便利な方法です。

MRPをエクセルでやるのはかなり難しく、専用のシステムを導入しなければいけないです。

しかし、導入に成功している会社はかなり少ないのが現状です。

なぜなら、MRPは仕組みを理解したうえで、導入している企業がほとんどないからです。

MRPの基礎知識と導入と運用に失敗しないための方法を具体的に解説しています。

欠品リスク・過剰在庫リスク・業務効率化の3視点から発注方法を選択する

発注方法の選択は、発注業務の効率化と欠品・過剰在庫リスクのバランスを見て選択します。

例えば、自動車メーカーの場合、エンジンのような高額商品は、欠品・過剰在庫リスクが非常に大きいため、ある程度経験のある担当者に発注を任せた方が良く、定期・不定量発注または不定期・不定量発注が良いでしょう。

一方、ネジのような低額品であれば、多少在庫を持っていても金額的に過剰在庫リスクは小さいです。むしろ、在庫が無くなり欠品するリスクが大きいため、少し多めに発注をして発注業務効率を優先しても良いでしょう。

発注方法の具体的な解説はこちらの記事で詳しく解説しています。

4つの発注方法の特徴と選び方|発注効率向上と適正在庫を両立する方法

自社の適正在庫を計算し、維持する方法を材管理アドバイザーが教えます!

【業種別】適正在庫の実現・改善に効果的な方法

業種によって、売れ方や仕入れなどに特徴があり、一概に全業種に向いている事が、あなたの業種の適正在庫に効果的とは限りません。

これまで在庫管理110番が、500社以上の相談・支援してきた経験に基づいて、製造業、卸売業、小売業、その他業種(建設、宿泊、医療・介護)がそれぞれ取り組むと効果的な適正在庫のポイントを解説します。

製造業の適正在庫|製造リードタイムの短縮が効果的

製造業の適正在庫(在庫削減)に最も効果的なのは、製造リードタイム(生産時間)の削減・短縮です。

製造業には、生産というプロセスがあり、生産プロセスに最も在庫が貯まることが多いです。

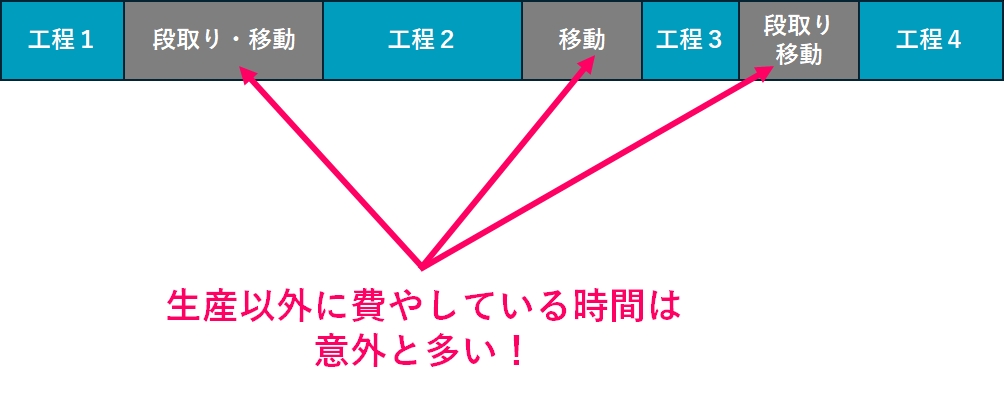

なぜなら、製造リードタイムには製造に関係の無い時間(段取り・移動・手待ち)が非常に多いからです。

本当の製造リードタイムは、実稼働時間の20~40%しかないと言われています。逆に言えば、製造リードタイムに待ち時間が占める割合は、60~80%もあるという事です。

例えば、1日の稼働時間8時間の会社だと、正味の製造リードタイムは1.6~3.2時間しかないということです。

人員を増やしたり、生産設備を増強したりする前に、待ち時間に着目して製造リードタイムの短縮を検討することを強くお勧めします。

製造リードタイムをお金をかけずに効果的に短縮する具体的な方法はこちらの記事で解説しています。

【改善事例】待ち時間を削減して製造リードタイムを70%削減

ある化学メーカーの改善支援を行ったとき、正味の製造リードタイムは3時間(稼働時間は10時間)でした。

上記の結果に基づいて、手順と作業内容を見直し3人で行っていた作業を1名に減らしてみたところ、生産自体には全然問題がありませんでした。

製造業、小売業、卸売業向けに適正在庫を実現するための具体的に実践できる方法も解説してます。

製造業の適正在庫金額は作っているものによって違う

製造業は、生産というプロセスがあるため、作っているものによって適正在庫が大きく変わります。

例えば、

- 工作機械のように大きくて作るのに時間がかかるもの、小さくて作るのに1分もかからないもの

- 人手による組み立てが必要なもの、装置がほぼ自動で生産するもの

製造業15業種(総務省の日本標準産業分類に基づいて分類)別に調べた結果、やはり大きな違いがあることが分かりました。

製造業の適正在庫の実現と維持に役立つ具体的な方法はこちらの記事で詳しく解説しています。

卸売業(商社)の適正在庫|発注方法の適切な選択が効果的

卸売業の特徴としては、

- 扱っている商品点数が多い

- 商品寿命が比較的長いケースが多い

- 一度に大量受注を受けることがある

- 逆に、1つ1つの商材が1年間で数個しか売れないということもよくあります。

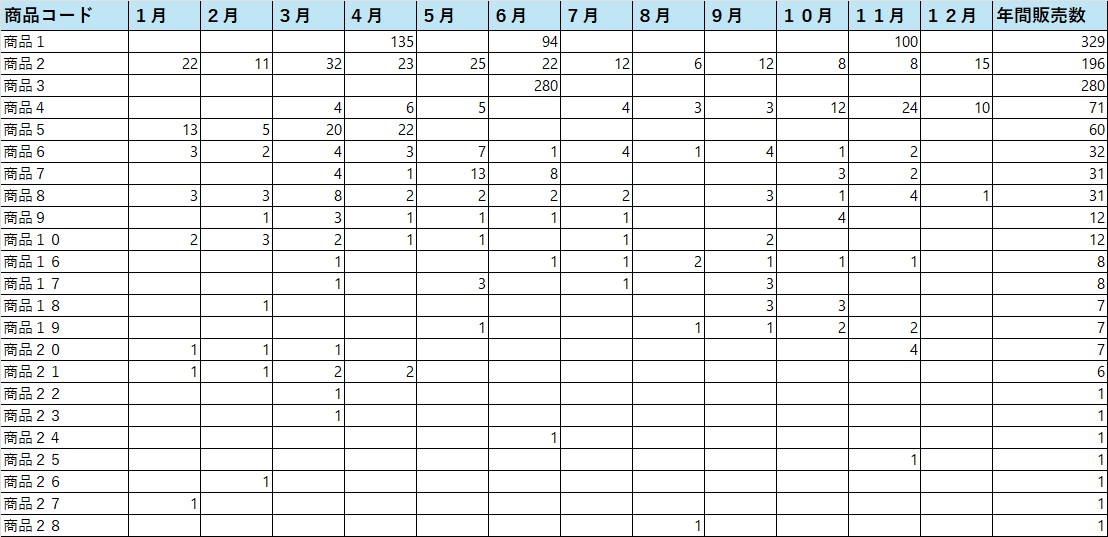

次のように、毎月たくさん売れる商品、ある時期に集中する商品、1年間で数個しか売れない商品等、様々です。

発注方法の選択が重要

卸売業は扱う商品点数が膨大です。

全商品をち密に管理しようとすれば、発注業務の負荷が大きくなり管理が中途半端になります。

一方、業務効率を追い求めすぎると、適当な発注管理をしてしまうと、欠品や過剰在庫のリスクが大きくなります。

そこで、適正在庫と発注業務効率を両立するために商品ごとの売れ行きを調べて、適切な発注方法を選択します。

その他、卸売業が適正在庫の実現・維持に取り組むと効果的な方法具体的に解説します。

【卸売業向け】適正在庫の実現・維持のために取り組みたい10の方法

小売業の適正在庫|需要特性の分析が効果的

小売業は需要の最前線であり、需要の影響をダイレクトに受けます。

これまで、多数の小売業様から御相談を寄せていただいていますが、中小の小売業様は、○○専門店といったように、扱う商品ジャンルが特化していることも多いため、商品の売れ行きに特徴が出やすいです。

そこで、まずやっていただきたいのは、商品ジャンル別の需要特性を見ることです。

- 季節

- 特定のイベント(花火、クリスマス、卒業式、お正月等)

- 曜日や時間帯

- 休日、平日等

【改善事例】今まで分からなかった自社の需要特性を販売データから発見

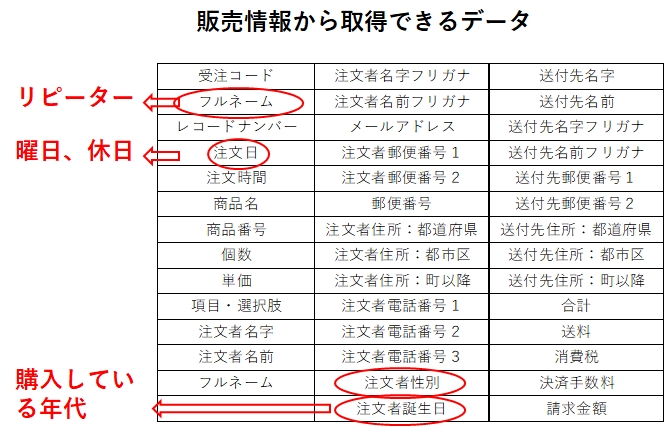

インターネットである基礎化粧品(20代女性向け)に販売していた会社がどのように在庫を持ったら良いか?という相談を受けた時に実施をしたものです。

以下、販売時にとれるデータです。

このうち、以下の4つに着目して分析をしました。

- フルネーム:同じお客さんが何回購入しているか?予想:基礎化粧品なので、リピート購入してくれているはず。

- 注文日:曜日や休日で販売数に変化はあるか?予想:休日によく売れてるのでは?

- 性別:女性をターゲットとしているが、本当に女性が多いか?予想:女性が買ってくれているはず。

- 注文者誕生日:20代をターゲットにしているが、本当に合っているか?予想:20代が買ってくれているはず。

分析結果から想定通りだったこと、外れていたことがありました。

- 想定通りだったこと:20代女性が買ってくれていてしかもリピート購入になる確率(リピート率80%)が高いでした。

- 外れていたこと:「休日によく売れる」でした。→実際には、『休日の1日前に売れることが多い』

注文が入った時間帯を見てみると、21時以降が多いということも分かりました。

「20代女性が休日前に、ご飯やお風呂を終えて一段落後に、スマホやパソコンでネットサーフィンしながら、買っていることが多い」ということが浮かび上がりました。

そこで、この会社では「休日前には在庫を切らさずに厚めに持つ」という施策を取ることができるようになりました。

自社の適正在庫を計算し、維持する方法を材管理アドバイザーが教えます!

まとめ

本記事では、企業の健全な経営に不可欠な「適正在庫」について、その重要性から具体的な計算方法、維持するためのポイントまで解説しました。

適正在庫管理の重要ポイント

- 適正在庫の計算方法: 売上高在庫比率、在庫回転率、交叉比率、需要予測、適正在庫の計算方法はひとつではなく、複数の計算方法があり、自社の状況に合った手法を選ぶことが重要

- 維持・管理の要点: 一度算出したら終わりではなく、定期的な見直しが必要(季節、商品寿命、モデルチェンジなど)

- 適切な発注方法の選定:適正在庫の維持には、発注方法が極めて重要な役割を果たします。発注業務の効率を上げつつ、適正在庫が維持できる方法を選定しましょう。

- 業種別のポイント:業種によって、適正在庫の維持や改善に大きな効果を上げる方法が異なります。業種に合わせた方法を選択して、効率的かつ効果的に維持改善に努めましょう。

要約

適正在庫の維持は、単なる在庫削減ではなく、企業の利益と競争力を高めるための重要な経営戦略です。自社に最適な在庫量を把握し、それを維持・改善していく仕組みを構築することが、持続的な成長の鍵となります。

適正在庫の実現は一朝一夕には達成できませんが、この記事でご紹介した考え方や手法を参考に、まずは自社の在庫状況の分析から始めてみませんか? 小さな一歩が、将来の大きな成果へと繋がります。

自社の適正在庫が分かる在庫管理セミナー

「記事を読んで適正在庫の考え方や計算方法は何となく理解できたけれど、自社に合った具体的な計算方法や、維持していくための実践的なノウハウをもっと詳しく知りたい」

「他の企業の事例や、専門家の意見も聞いてみたい」

そのようにお考えではありませんか?

在庫管理110番では、適正在庫の算出から維持、改善までを体系的に学べる在庫管理セミナーを定期的に開催しています。

本セミナーでは、記事だけではお伝えしきれない、より実践的なノウハウや具体的な事例を交えながら、あなたの会社の適正在庫の計算と維持する方法のノウハウが学べます。

さらに、受講者には特典として在庫管理アドバイザーによる無料個別相談を受けられます。

これまで、2015年に開講して450名以上が受講した人気の在庫管理セミナーです。

専門家から直接指導を受け、在庫管理の悩みを解決する絶好の機会です。ぜひ、下記よりセミナー詳細をご確認ください。

在庫管理110番へのご相談、お問い合わせ

在庫管理110番では、在庫管理のご相談を無料で、受付中です。

今回の記事でお伝えした適正在庫の考え方を踏まえ、

「自社の状況に合わせたアドバイスが欲しい」

「在庫管理システムの導入や見直しについて相談したい」

「どこから手をつければ良いか、具体的な相談に乗ってほしい」

など、在庫管理に関する個別の課題やお悩みをお持ちでしたら、ぜひお気軽にご相談ください。

経験豊富な在庫管理アドバイザーが、あなたの会社の状況を詳しくヒアリングし、最適な在庫管理の仕組みづくりや課題解決に向けてアドバイスします。